1С:ERP Металлургия

Внимание!

12 марта вебинар о новом продукте для комплексного управления крупными металлургическими предприятиями и холдингами

Участие бесплатное. Необходима предварительная регистрация и подтверждение участия от фирмы "1С".

Информация о мероприятии https://solutions.1c.ru/events/990111/

- Управление нормативно-справочной информацией металлургического производства: ведение классификаторов и атрибутов металлопродукции, стандартов, марок сплавов и химических составов, механических свойств и испытаний, управление номенклатурой укрупненного планирования и группами квотирования.

- Управление технологиями металлургического производства: ведение конфигурируемых ресурсных спецификаций, моделирование сквозных технологических процессов, интеграция технологических данных в процессы планирования, учета производства и расчета плановой себестоимости.

- Объемное планирование продаж и операций (S&OP), планирование производства: среднесрочное планирование продаж и производства, объемное планирование ремонтных работ, балансировка планов, подбор альтернативных вариантов изготовления, планирование потребностей в материалах, связь планов с управлением себестоимостью, управление квотами, краткосрочное планирование производства на склад и под заказ клиента, объемное-календарное планирование, блочное планирование производства, планирование кампаний.

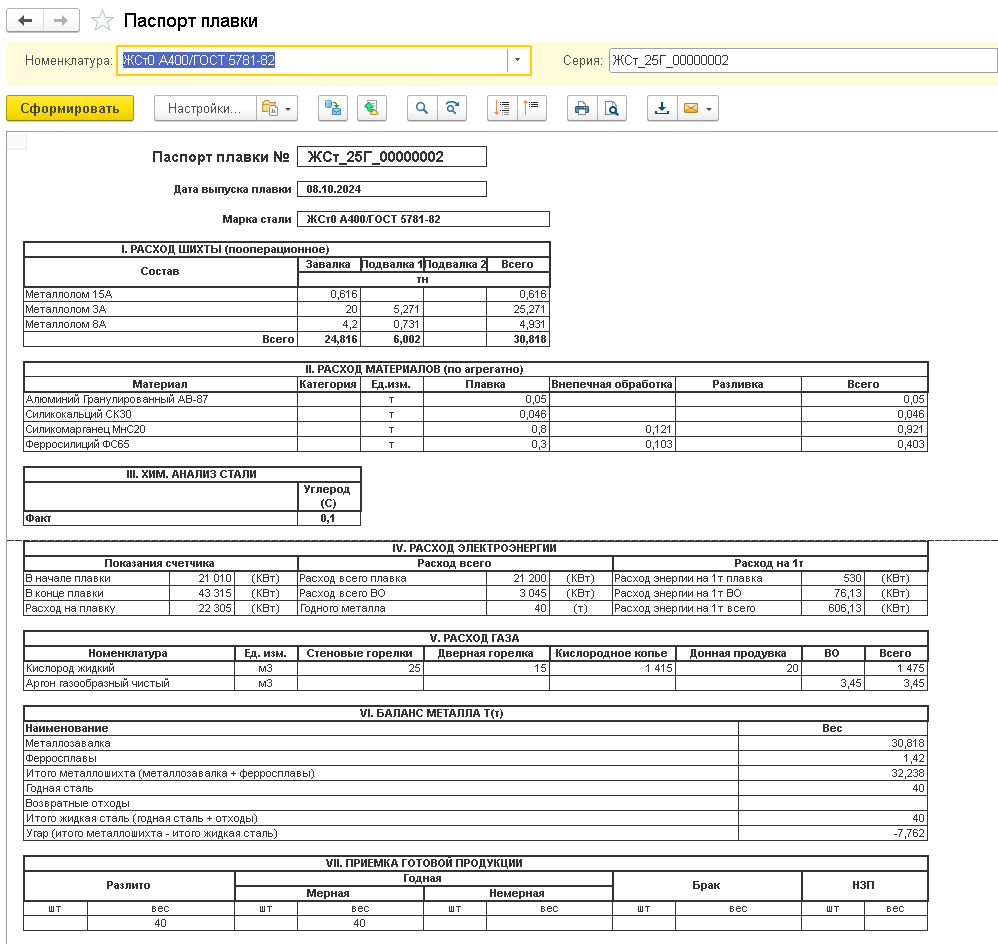

- Диспетчеризация и оперативный учет производства: графикование этапов и операций производства, диспетчеризация, регистрация оперативных производственных данных, подтверждений производства и технологических параметров, учет движения материалов и полуфабрикатов, формирование баланса металлов, баланс движения материалов в производстве, управление категориями доступности запасов.

- Давальческая переработка и управление операциями толлинга: учет передачи материалов и получения продукции от переработчика, учет услуг по переработке, управление расхождениями на основе приемо-сдаточных документов.

- Расширенное управление себестоимостью: планирование прямых затрат на производство, цен на сырье и материалы, распределение накладных расходов на себестоимость продукции и полуфабрикатов, расчет норм затрат на единицу продукции, расчет плановой и фактической себестоимости, расчет сквозной себестоимости на уровне холдинга.

- Управление оснасткой и оборудованием: ведение справочника оснастки, нормативов наработки, ресурсных спецификаций для ремонта и производства оснастки, планирование и учет использования оснастки в производстве, регистрация режимов работы и наработки оборудования и оснастки.

- Управление продажами металлопродукции: конфигурирование металлопродукции, уточнение требований к продукции, подбор номенклатуры с проверкой производственных возможностей и квот, моделирование вариантов технологического процесса, формирование партий отгрузки продукции, подтверждение сроков выполнения заказа, согласование цен и управление портфелем заказов.

- Управление качеством и прослеживаемость: контроль качества входящего сырья, материалов на складе и готовой продукции, регистрация результатов контроля качества, прослеживаемость происхождения и использования серий, управление запасами ограниченной годности, формирование паспорта плавки и сертификата качества на продукцию.

- Заготовка металлолома: приемка и сортировка лома от внешнего поставщика и из собственных подразделений, переработка и передача лома в производственные подразделения, учет качественных характеристик лома, отработка отклонений при поставке лома.

- Управление логистикой: планирование и учет транспортировок автомобильным, ж/д и водным транспортом, ведение транспортных договоров и тарифов, подбор транспорта, учет поставок и отгрузок продукции, интеграция с ЭТРАН.

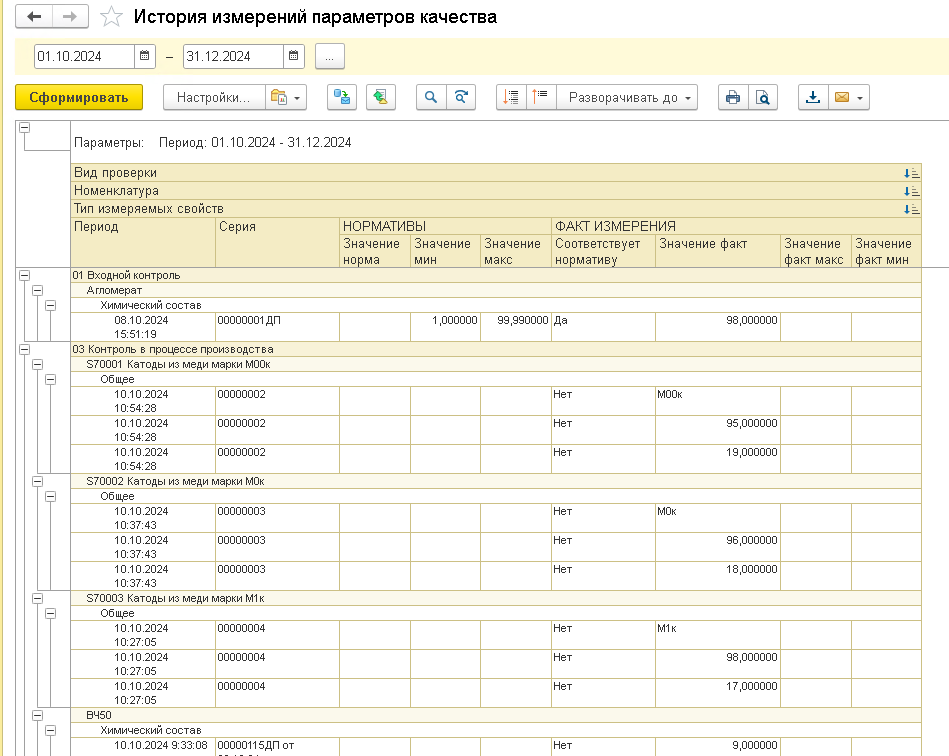

- Аналитика и отчетность: отчетность по планированию производства и продаж, заказам клиента; план-фактный анализ исполнения производства, отгрузки продукции, доступности металлургического оборудования; анализ качества металлопродукции, анализ плановой и фактической себестоимости продукции на уровне отдельных предприятий и холдинга.

Типовые возможности 1С:ERP.УХ

- бизнес-анализ и сбалансированная система показателей;

- мониторинг и анализ показателей деятельности;

- управление рисками и мероприятиями;

- управление инвестиционными проектами;

- корпоративное управление финансами, бюджетирование и казначейство;

- корпоративная налоговая функция;

- учет и консолидированная отчетность по МСФО;

- управление продажами;

- управление взаимоотношениями с клиентами;

- управление корпоративными закупками;

- управление складом, запасами и доставкой, планирование запасов;

- регламентированный учет;

- управление затратами и расчет себестоимости;

- управление персоналом и расчет заработной платы;

- управление производством;

- организация ремонтов;

- управление договорами;

- учет и отчетность по ГОЗ и взаимодействие с ГИС-системами;

- интеграция и управление мастер-данными.

Типовые возможности 1С:ERP

- мониторинг и анализ показателей деятельности;

- управление финансами и бюджетирование;

- казначейство;

- международный финансовый учет;

- управление продажами;

- управление взаимоотношениями с клиентами;

- управление закупками;

- управление складом и запасами, планирование запасов;

- регламентированный учет;

- управление затратами и расчет себестоимости;

- управление персоналом и расчет заработной платы;

- управление производством;

- организация ремонтов.

Расширенное описание типовых возможностей 1С:ERP.УХ приведено на сайте фирмы "1С" https://v8.1c.ru/cpm-erp/funkcionalnost-1s-upravleniya-holdingom-erp/, расширенное описание типовых возможностей 1С:ERP приведено на сайте https://v8.1c.ru/erp/funktsionalnost-1s-erp/.

Управление нормативно-справочной информацией металлургического производства

Решение позволяет управлять специфичной нормативно-справочной информацией металлургического производства путем ведения справочников:

- Стандарты на металлопродукцию – нормативная документация, используемая для определения сортамента, свойств, требований к технологии производства, тестированию свойств металлопродукции и другим аспектам производства металлопродукции.

- Механические свойства металлопродукции и испытания – предназначен для хранения данных механических свойств металлопродукции и методов их испытаний, что позволяет осуществлять проверку соответствия выпущенной продукции требованиям стандартов или индивидуальным требованиям заказчика.

- Марки сплавов и химических составов – служит для описания металлопродукции. Коммерческие марки сплавов определяются в соответствии со стандартами на металлопродукцию. Каталог позволяет определять номинальные содержания химических элементов, минимальные и максимальные значения, допуски по химическим элементам.

- Классификаторы металлопродукции – используется для определения дополнительных признаков и характеристик металлопродукции, которые не оказывают влияние на специфику ведения учета, планирования или управления затратами, но при этом могут быть существенны для определения требований клиента или технологии производства.

- Дополнительные атрибуты металлопродукции – позволяет гибко настраивать атрибуты металлопродукции, используемые для определения видов металлопродукции, алгоритмов поиска и других целей.

- Профили и профилеразмеры – служит для определения специфичных геометрических атрибутов металлопродукции, например, фасонного проката.

- Виды металлопродукции – позволяет задать номенклатуре металлопродукции дополнительные атрибуты в разрезе ее вида и может быть гибко настроен под специфику продукции и клиента.

Управление технологиями металлургического производства

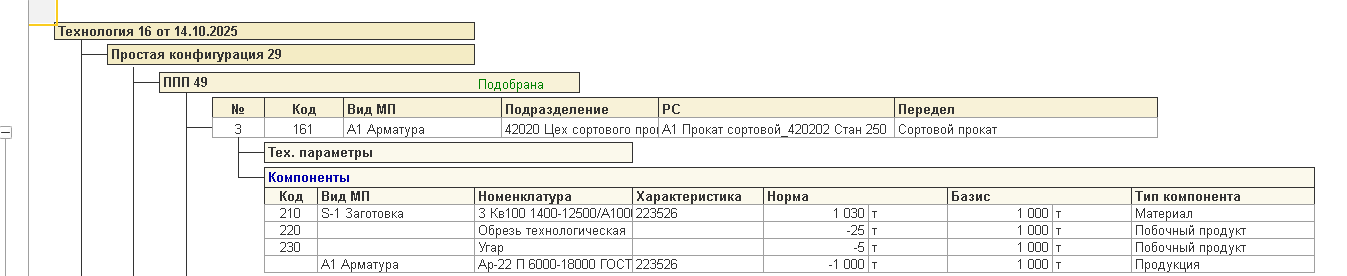

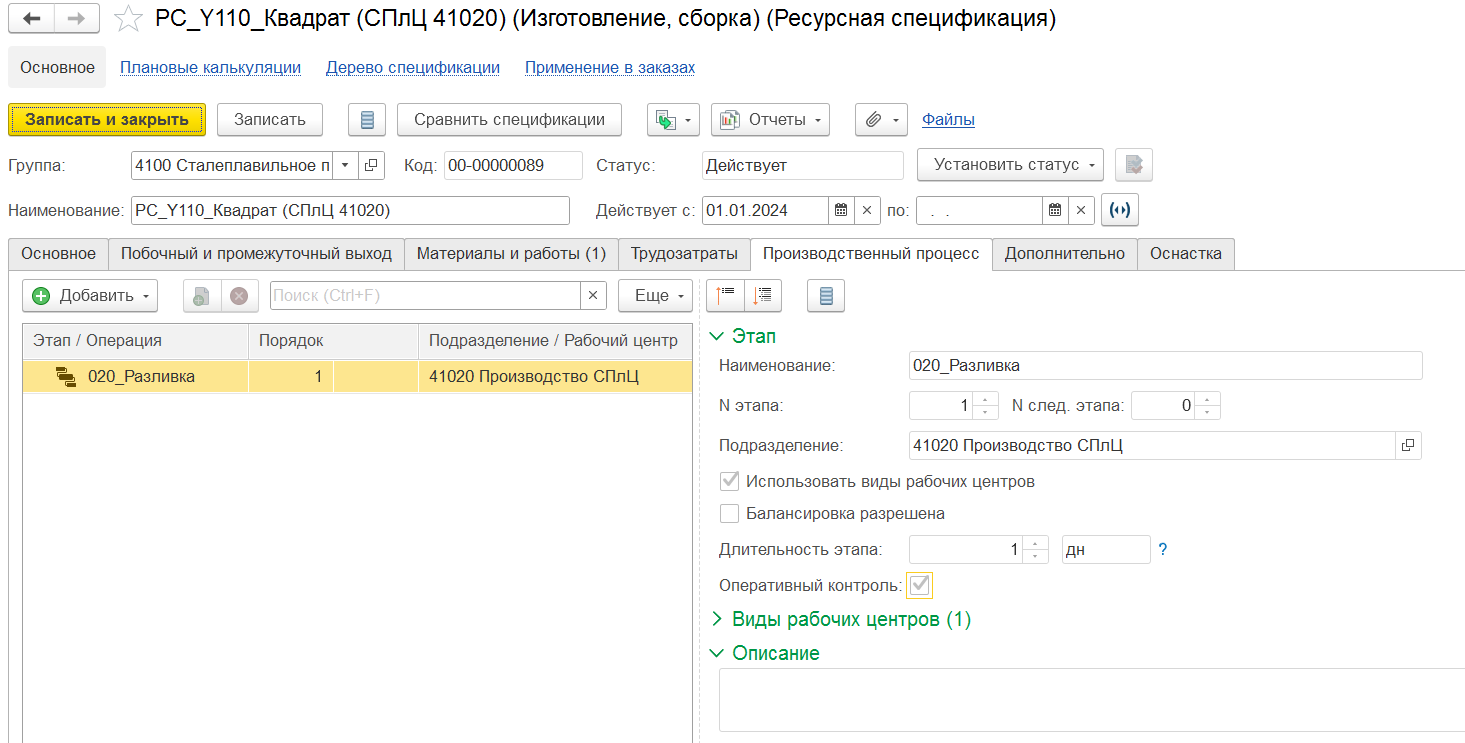

Управление технологическими данными обеспечивается ресурсными спецификациями и настраиваемыми зависимостями параметров от атрибутов продукции, что позволяет гибко управлять технологиями и ресурсами предприятия.

Расширенное управление технологиями металлургического производства позволяет формировать многовариантные технологические цепочки на основе заданных правил, включая дополнительные требования клиента и параметры конфигурации металлопродукции.

Технология учитывает уникальные требования клиента или варианта технологического процесса для каждой конфигурации продукции и позволяет сформировать альтернативные последовательности переделов производства. Для каждого передела задаются технологические параметры, виды сырья, нормы расхода материалов и выпуска побочной продукции, а также возможные рабочие центры.

Объемное планирование продаж и операций (S&OP), планирование производства

Решение позволяет автоматизировать процессы планирования продаж, производства и снабжения (Sales and Operations Planning, S&OP) на разных горизонтах с учетом специфики различных типов металлургического производства:

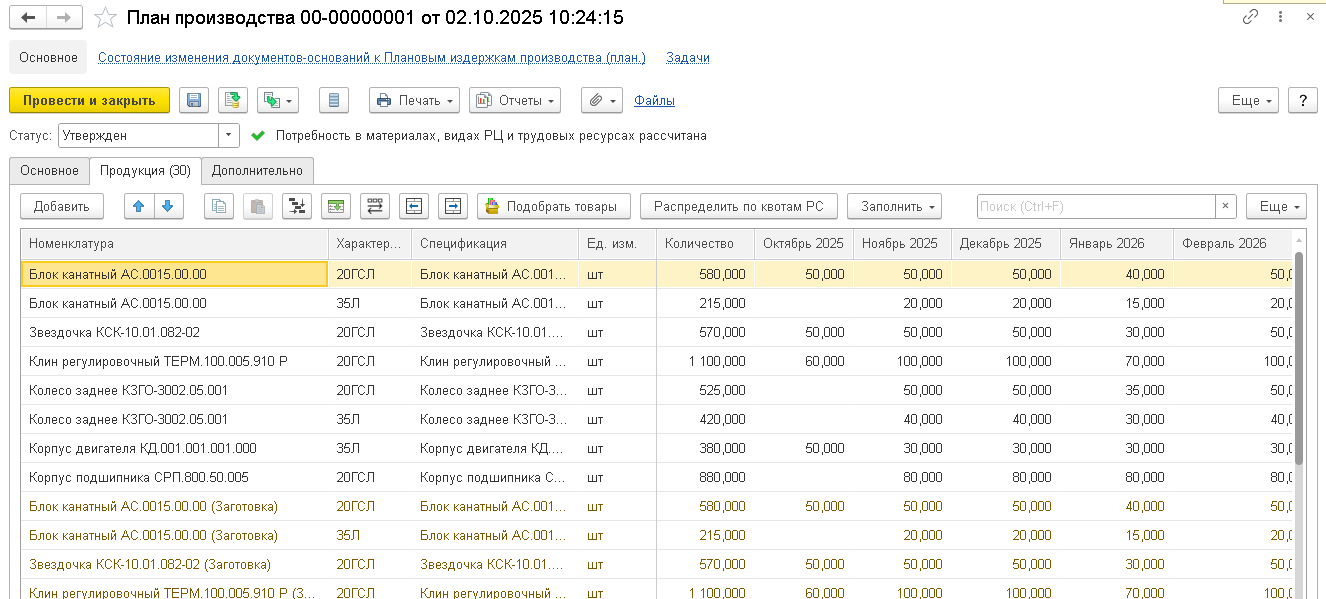

- объемно-календарное сценарное планирование продаж, производства и закупок;

- планирование по укрупненным номенклатурным позициям;

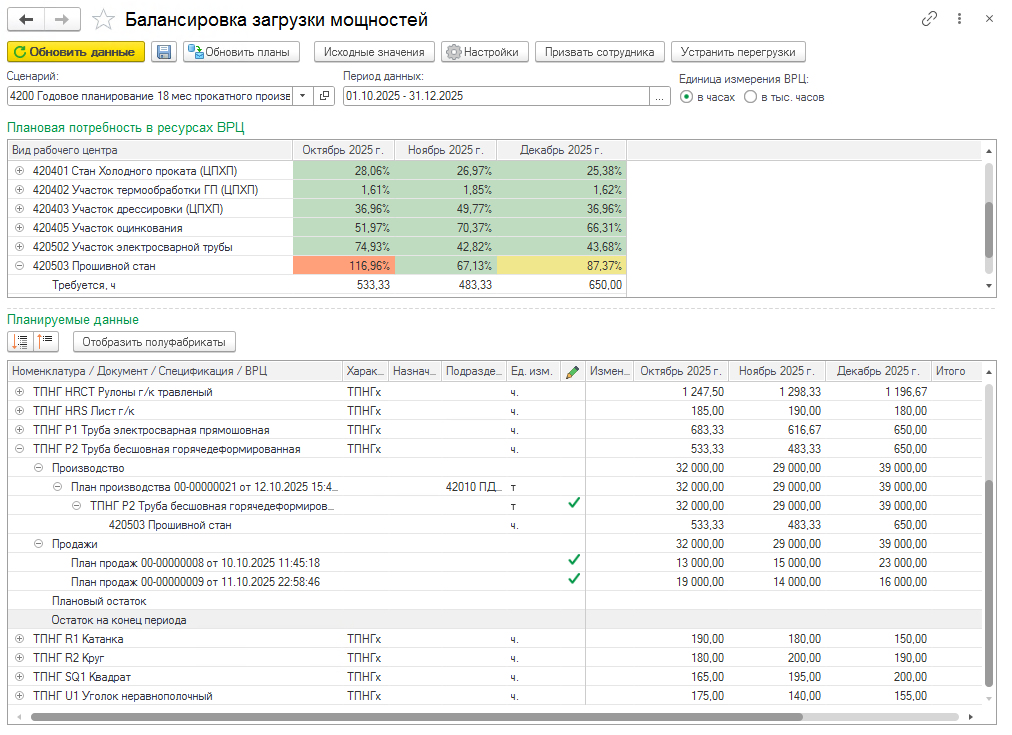

- балансировка загрузки мощностей;

- формирование и контроль квот продаж и производства;

- блочное планирование;

- планирование кампаний прокатки.

Объемно-календарное сценарное планирование

Сценарии товарного планирования позволяют выстраивать последовательности планов для интегрированного управления сбытом, производством, обслуживанием оборудования, обеспечения оснасткой и снабжением основными материалами. Планы могут быть сформированы по номенклатуре готовой продукции или укрупненной номенклатуре и использоваться на разных этапах планирования, включая годовое, квартальное уточнение и т.п.

Решение обеспечивает координацию планирования, контроль статусов и завершённости планов, а также оценку сбалансированности сценариев. Для обеспечения согласованного объемно-календарного плана предусмотрено формирование объемных планов продаж, производства и закупок.

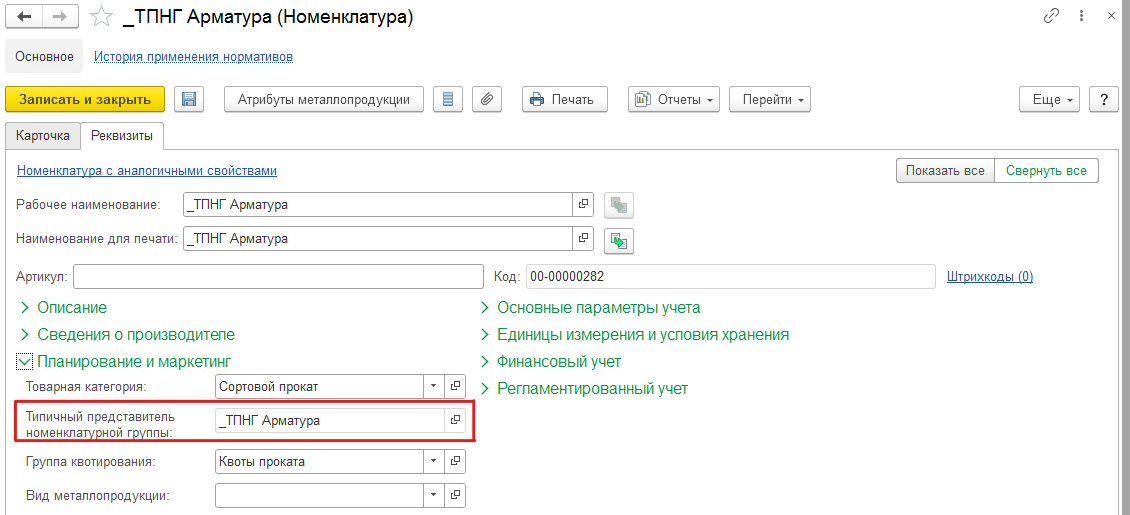

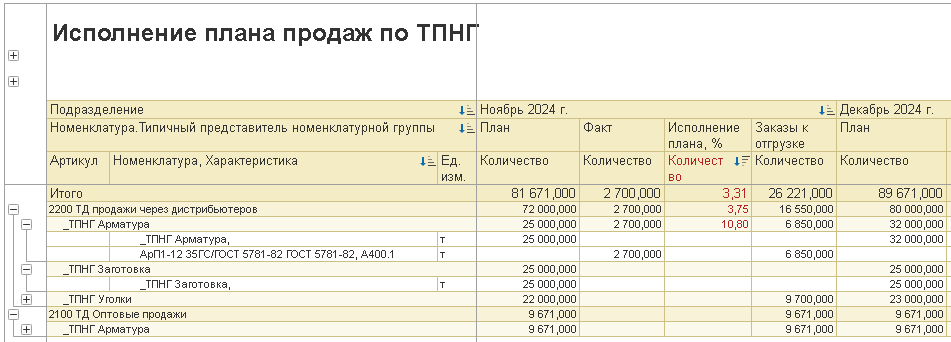

Планирование по укрупненным номенклатурным позициям

Планирование по укрупнённым номенклатурным позициям позволяет оценивать ресурсы в объёмно-календарном планировании на длительных интервалах, когда включение конкретной номенклатуры в интегрированное планирование нецелесообразно. Для этого используется типичный представитель номенклатурной группы (ТПНГ) – номенклатура с общими атрибутами и свойствами группы. ТПНГ обладает всеми свойствами обычной номенклатуры, включая ресурсную спецификацию, и применяется для анализа отклонений между плановыми и фактическими показателями производства и продаж.

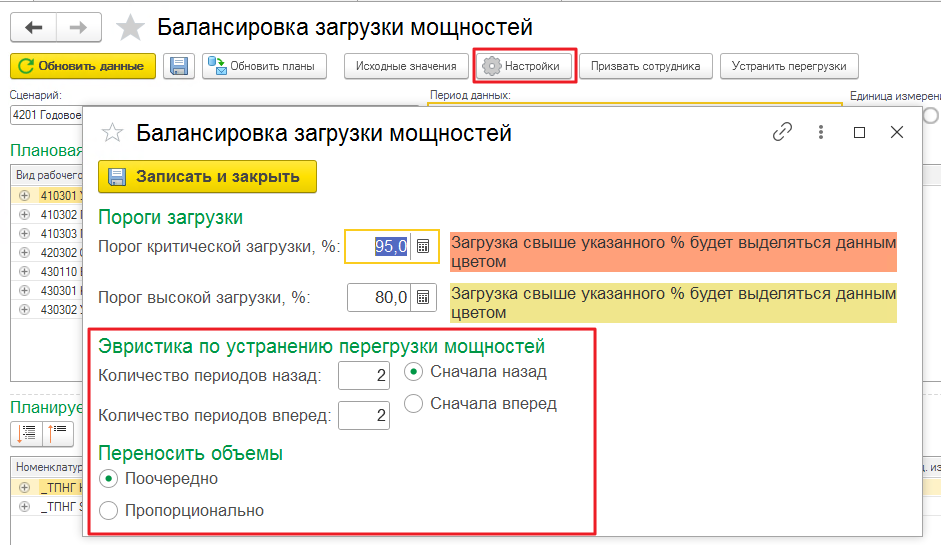

Балансировка загрузки мощностей

Инструмент балансировки загрузки мощностей позволяет интегрировано планировать продажи, производство и ремонты, анализировать потребность в ресурсах, необходимых для выполнения планов производства, а также проверять сбалансированность и реализуемость планов. Инструмент содержит эвристики распределения объёмов производства по альтернативным ресурсным спецификациям и периодам планирования для устранения перегрузок по производственным мощностям. Настраиваемые параметры распределения позволяют моделировать различные варианты загрузки.

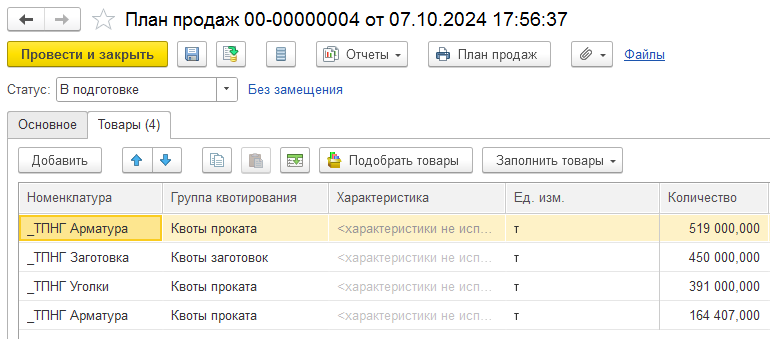

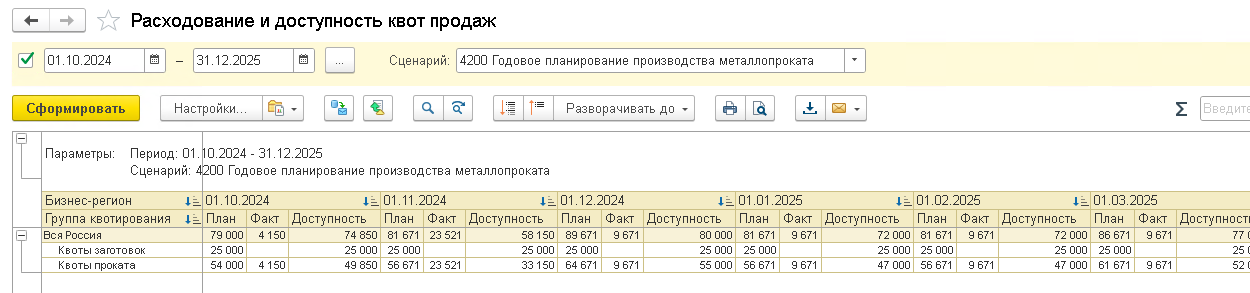

Формирование и контроль квот продаж и производства

По результатам среднесрочного объемного планирования могут быть сформированы квоты продаж и производства – целевые объёмы продукции для производства и продажи в периоде планирования, распределённые по группам квотирования, подразделениям продаж и бизнес-регионам клиентов. Квотирование позволяет оценить возможность принятия и размещения заказов на оперативном горизонте с учетом целей среднесрочного планирования. Квоты продаж и производства формируются на основе сбалансированных среднесрочных планов продаж и производства.

Отчетность по объемно-календарному планированию

Решение позволяет контролировать исполнение планов продаж и производства и формировать отчетность по исполнению планов на различных уровнях детализации в зависимости от горизонта планирования.

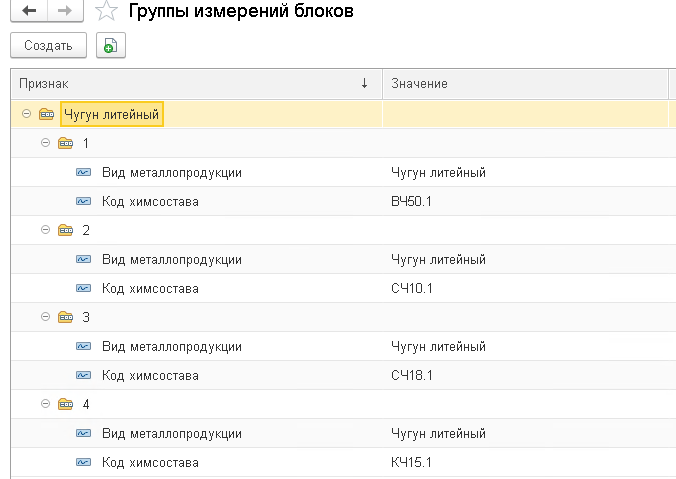

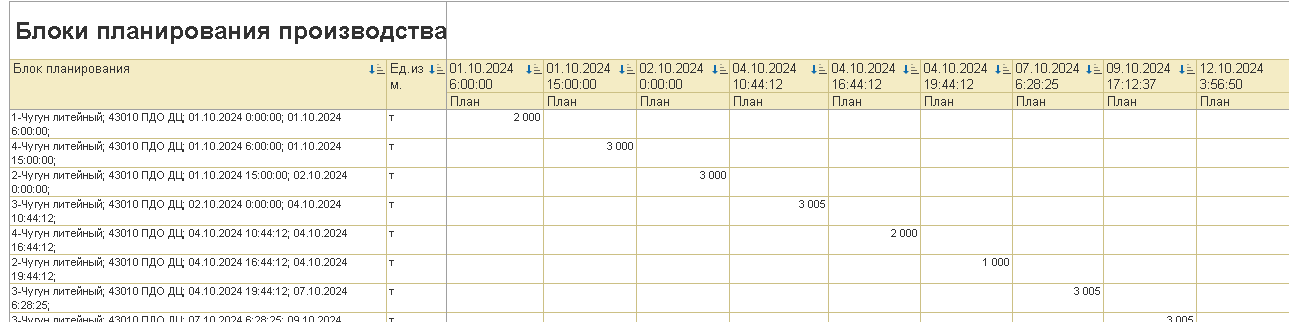

Блочное планирование

Блочное планирование позволяет перейти от помесячного объемного плана к оперативному объемному планированию, распределяя ресурсы между продуктами передела, объединёнными в блоки по близким свойствам. Распределение мощностей по блокам позволяет рационально использовать производственные ресурсы, снижая количество переходов между идентичными или технологически близкими продуктами и повышая эффективность загрузки оборудования. Решение позволяет гибко настраивать профиль блока планирования для конкретного вида металлопродукции – задаются атрибуты продукции, по которым формируются группы планов и этапов производства.

Формирование блоков осуществляется путем упорядочивания их последовательности согласно установленному профилю блока и объему производства. План производства при блочном планировании формируется по времени начала и окончания блока. Такой план используется для формирования оперативного плана производства, планирования выпуска полуфабрикатов, а также обеспечения блока сырьём и расходными материалами.

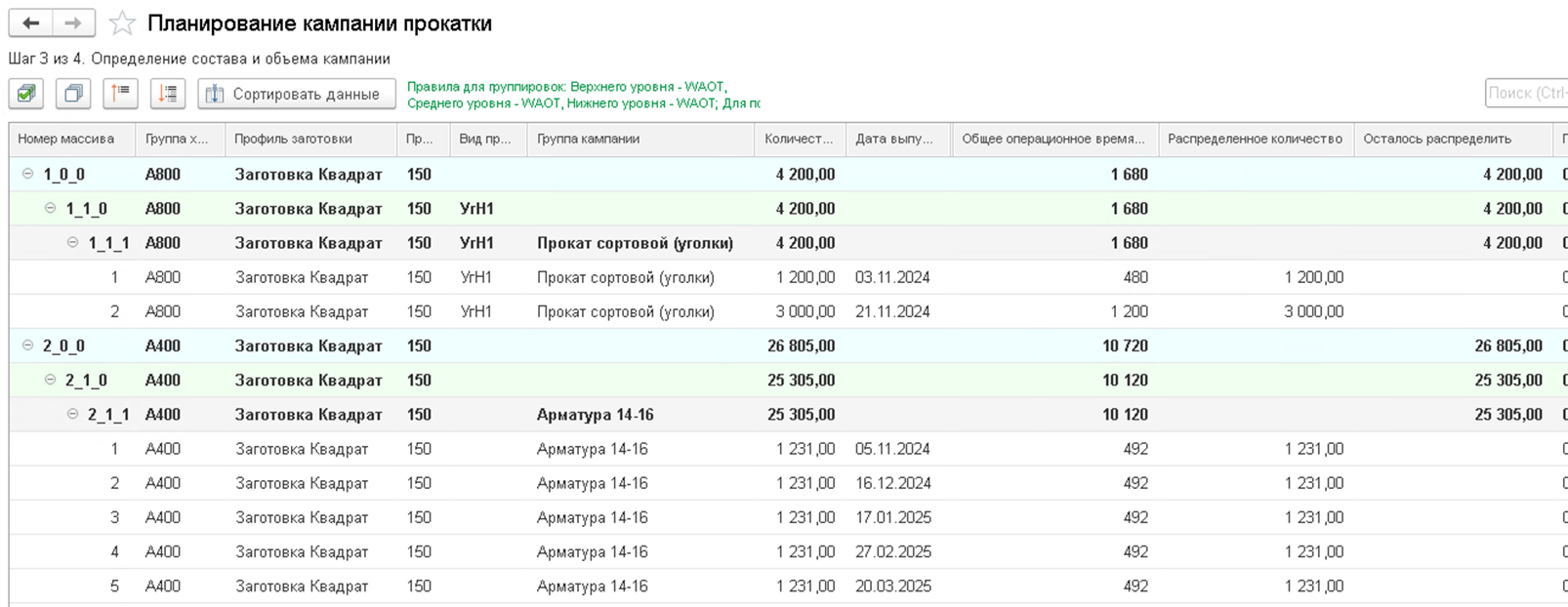

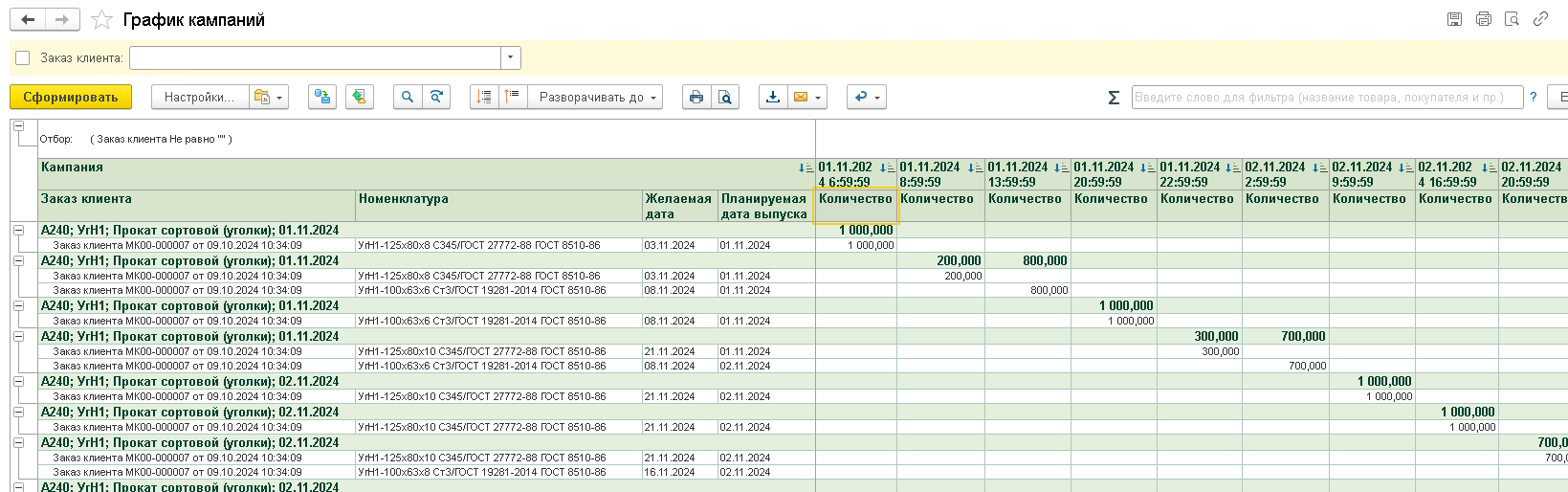

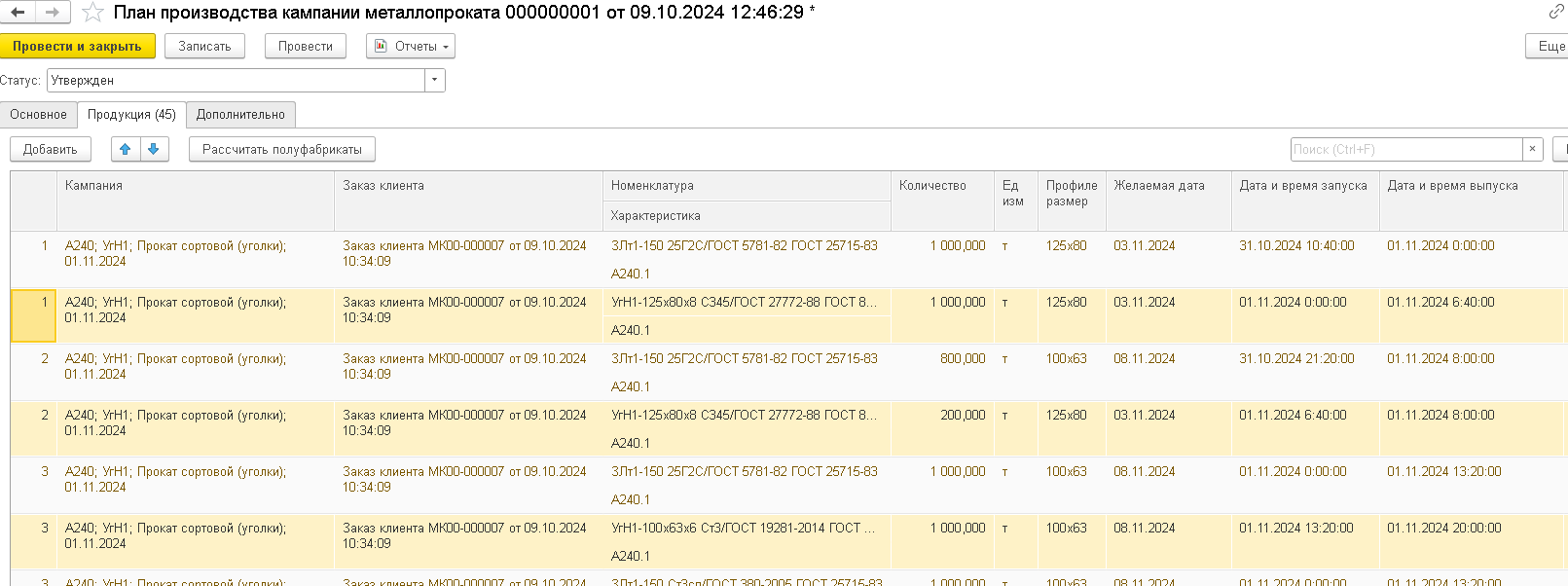

Планирование кампаний прокатки

Для оперативного планирования прокатного производства предусмотрено планирование кампаний прокатки. Функциональность позволяет объединять заказы из портфеля в производственные кампании и планировать их производство партиями, сгруппированными по близости профилеразмеров готовой продукции, полуфабриката подката и групп марок сплавов готовой продукции.

Кампании могут быть сформированы на основании заказов клиентов, планов продаж и планов производства. Функциональность позволяет распределять заказы по кампаниям и планировать их с использованием эвристической модели, группирующей и сортирующей заказы по типу полуфабриката, виду и позиции металлопродукции. Эвристический механизм учитывает следующие параметры: средневзвешенное операционное время, средневзвешенное оставшееся время, средневзвешенный критический показатель.

Формирование кампаний для различных стадий прокатки может выполняться с учётом максимального объёма производства или вручную заданного размера кампании. План кампаний формируется для всего портфеля заказов в рамках горизонта планирования с учётом доступности производственных ресурсов.

В процессе планирования определяются последовательность заказов, время изготовления по конкретному заказу и дата доступности запасов для отгрузки клиенту. План кампаний интегрирован в план производства и может применяться для планирования обеспечения сырьём и полуфабрикатами.

Диспетчеризация и оперативный учет производства

Решение содержит следующую функциональность для оперативного управления производством:

- планирование этапов производства с подбором обеспечения этапов технологического процесса на основании актуальных остатков, а также с учётом излишков запланированных или уже выполняющихся этапов;

- графикование производственных операций с учетом их длительности и доступности производственных мощностей;

- формирование производственных заказов и этапов;

- диспетчеризация плановых и исполняемых этапов производства;

- регистрация факта и контроль хода производства;

- контроль остатков в производстве;

- актуализация остатков, распределение складских отклонений и балансировка этапов производства.

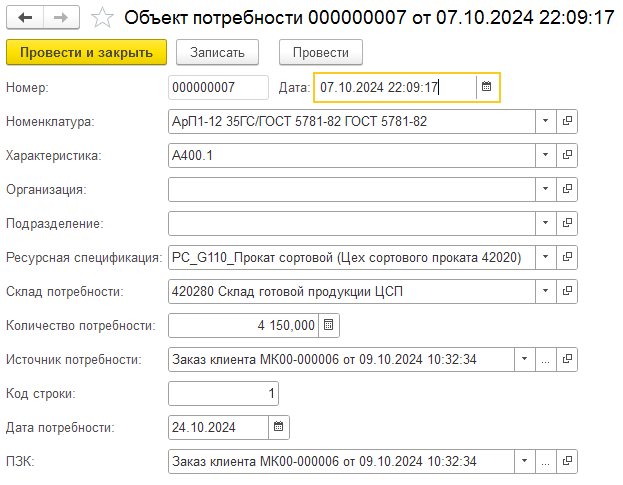

Диспетчеризация и контроль исполнения производства

Функциональность диспетчеризации производства позволяет обеспечивать как первичную потребность (по плану производства или заказам клиентов), так и вторичную потребность (в компонентах для этапов производства). Для каждой потребности система поддерживает динамический или ручной подбор существующих запасов и этапов производства, а также моделирование плановых этапов или заказов поставщику.

Функциональность основана на модели объектов потребности и соответствующих объектов обеспечения. Объект потребности представляет собой плановый расход продукции для отгрузки по заказу клиента или для обеспечения производства. Объект обеспечения отражает плановый или доступный объём производства, дату доступности, складской остаток и способ обеспечения – через производство или закупку.

Решение сопоставляет объекты потребности и объекты обеспечения, анализируя расхождения по объёмам и срокам. Пользователь также может самостоятельно выполнять анализ, при этом система контролирует наличие дефицитов, излишков и отклонений в производственно-логистических цепочках.

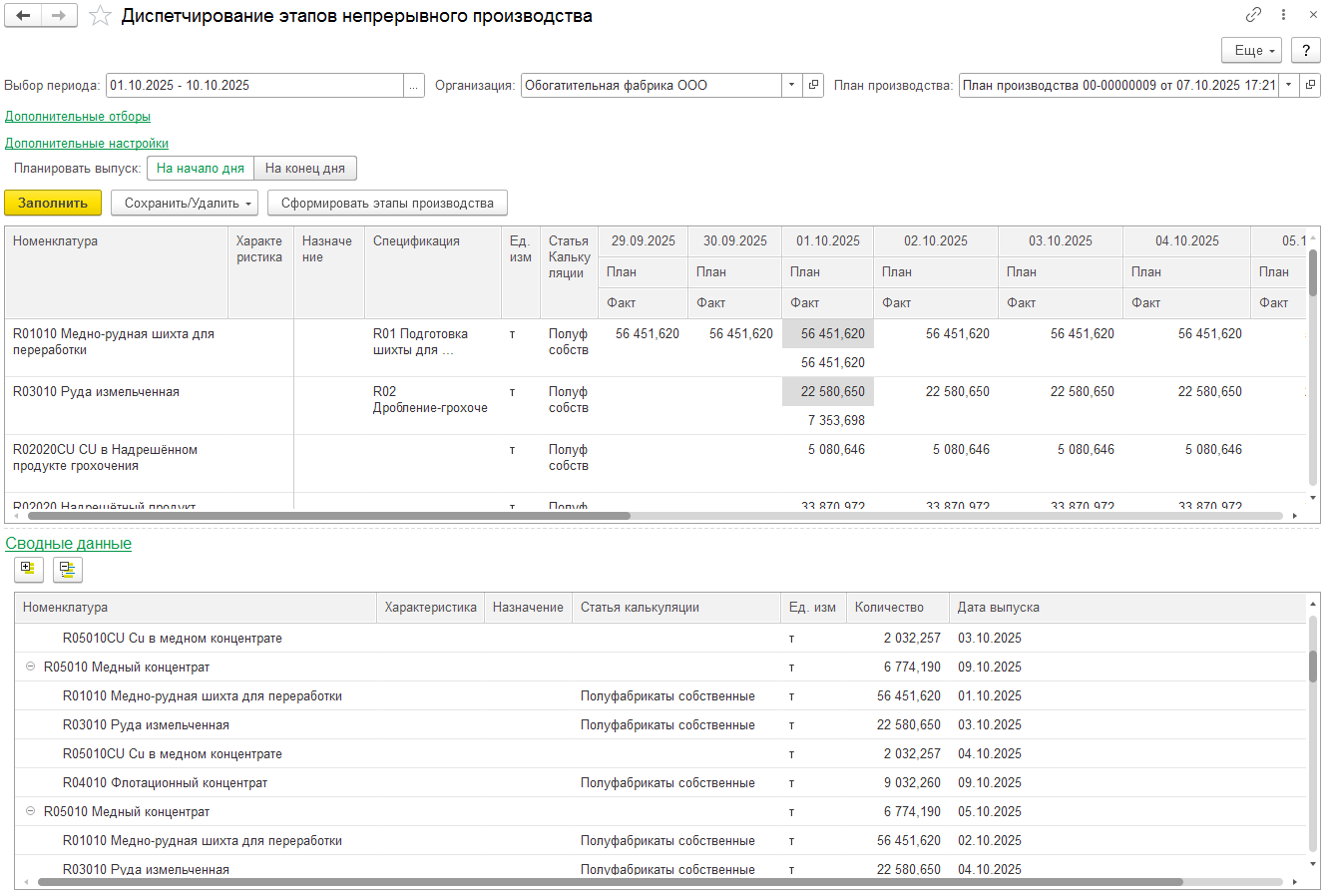

Для переделов непрерывного производства оперативное управление основано на формировании объёмно-периодических планов и мониторинге исполнения взаимосвязанных этапов. Диспетчеризация осуществляется на основе сбалансированных объёмов производства по каждому технологическому этапу. Функциональность поддерживает посуточное распределение и балансировку плана на основе утвержденного помесячного плана производства, а также сбор факта производства. Инструмент диспетчеризации позволяет выполнять план-фактный анализ производства по технологическим этапам за выбранный период и оперативно корректировать посуточный план с учётом темпов выполнения месячной программы производства.

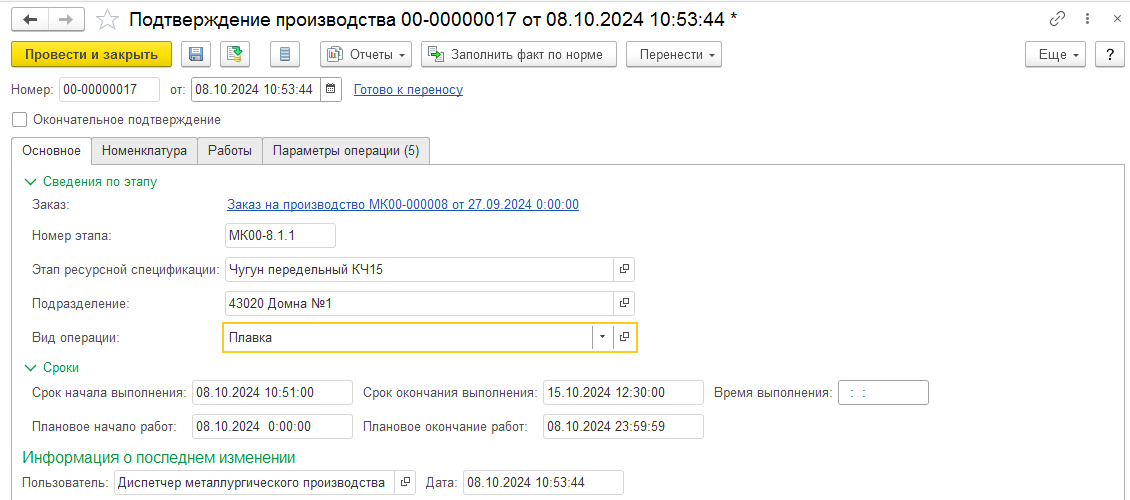

Регистрация факта и контроль хода производства

Фактические данные производства регистрируются с помощью подтверждений производства. Этот механизм позволяет фиксировать показатели по точкам учёта, анализировать их с помощью инструмента диспетчирования подтверждений, передавать фактические данные в операции или этапы производства, а также обеспечивать данные для оперативного и регламентированного учета. Использование подтверждений производства обеспечивает независимый сбор оперативной информации – статусов, событий и параметров выполнения этапов и операций – и позволяет регистрировать:

- данные о движении материалов в производстве на основании фактических данных, например, расхода компонент или выпуска продукции по фактическим данным, включая превышение плановых значений;

- показатели счетчиков, параметры технологического процесса, наработки и режимы работы в динамике производственного процесса;

- использование оснастки;

- трудозатраты в производстве.

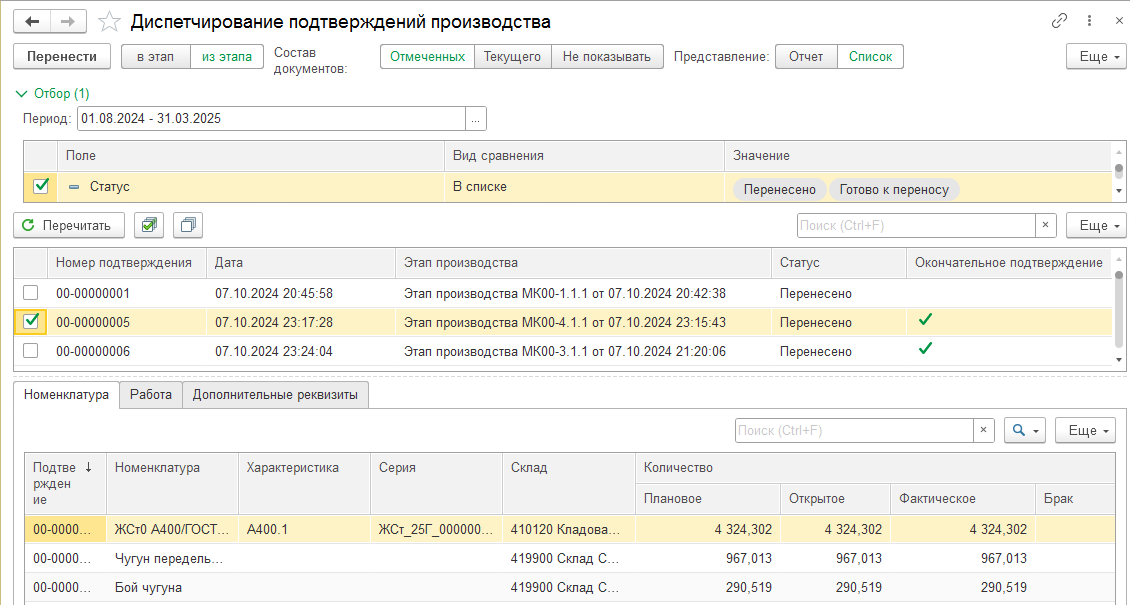

Диспетчирование подтверждений производства – инструмент для групповой обработки подтверждений производства, анализа отклонений и расхождений фактических производственных данных, а также последующего переноса подтверждённых данных в этапы или операции производства.

Для контроля хода производства в системе предусмотрены аналитические отчёты, позволяющие оценивать расход сырья и полуфабрикатов, а также выпуск продукции за период:

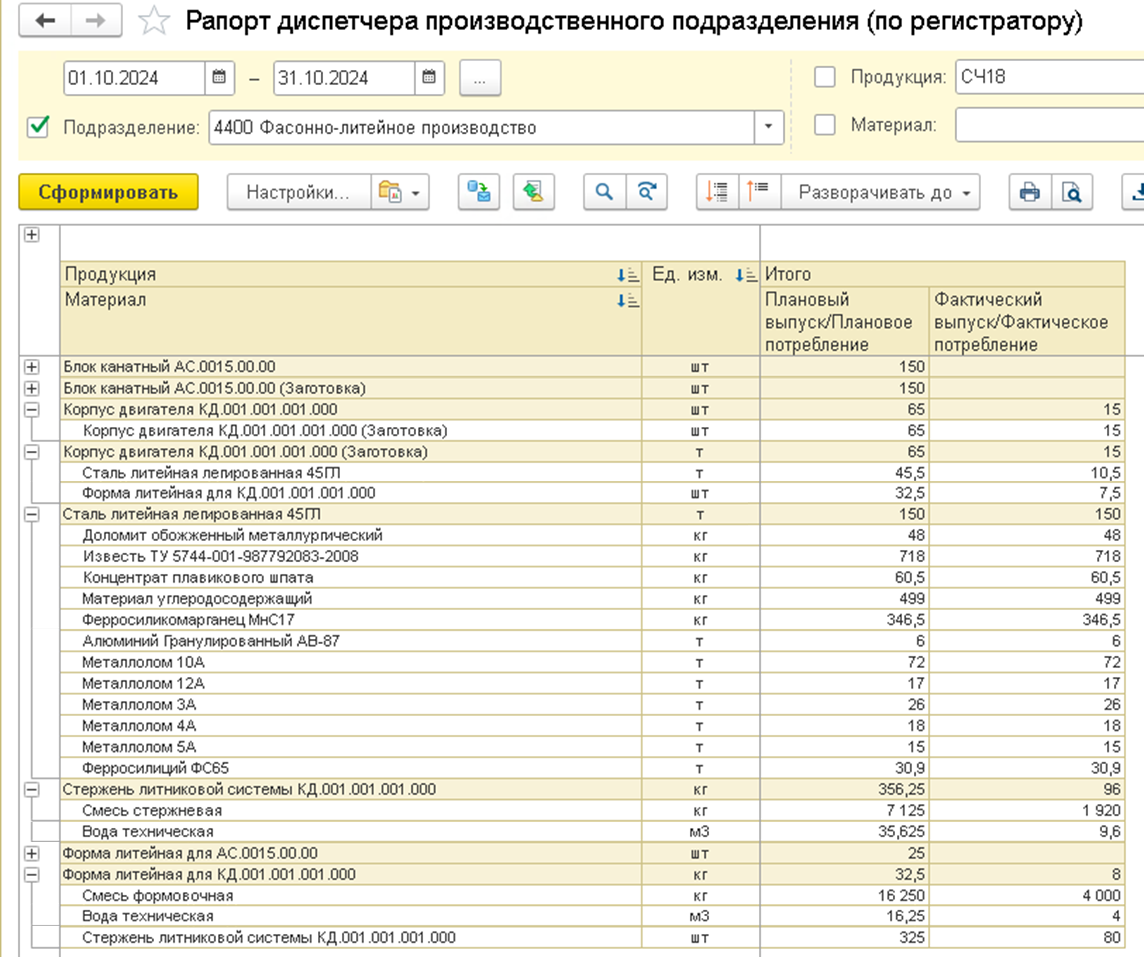

- Рапорт диспетчера производственного подразделения – отражает плановые и фактические показатели выпуска металлопродукции, расход сырья и полуфабрикатов за период.

- Отчёт по использованию материалов для производства сталей за период — показывает использование материалов в разрезе произведённых марок и химических составов с учетом планового и фактического содержания активного компонента

- Отчёт по движению металлов в металлосодержащей продукции на переделах производства – формируется по принципу оборотной ведомости и используется для анализа движения продукции по контролируемым группам балансировки и формирования баланса металлов по подразделениям.

Контроль остатков в производстве

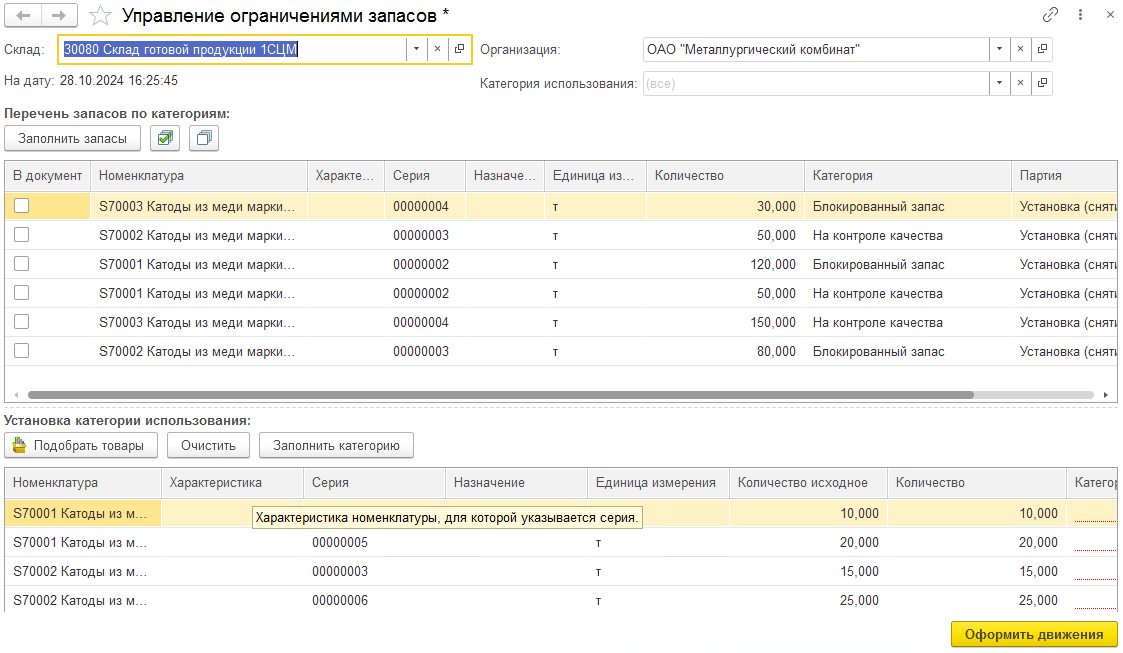

Система содержит инструменты управления доступностью остатков на основе настраиваемых категорий ограничения запасов, которые могут применяться для различных операций с запасом. Запасы сырья и материалов в производстве могут иметь различные категории ограничения использования:

- доступные для всех действий – могут использоваться в производстве, перемещаться и реализовываться;

- могут быть использованы только для определенных операций с запасом;

- блокированные – не могут использоваться, перемещаться или реализовываться до снятия блокировки.

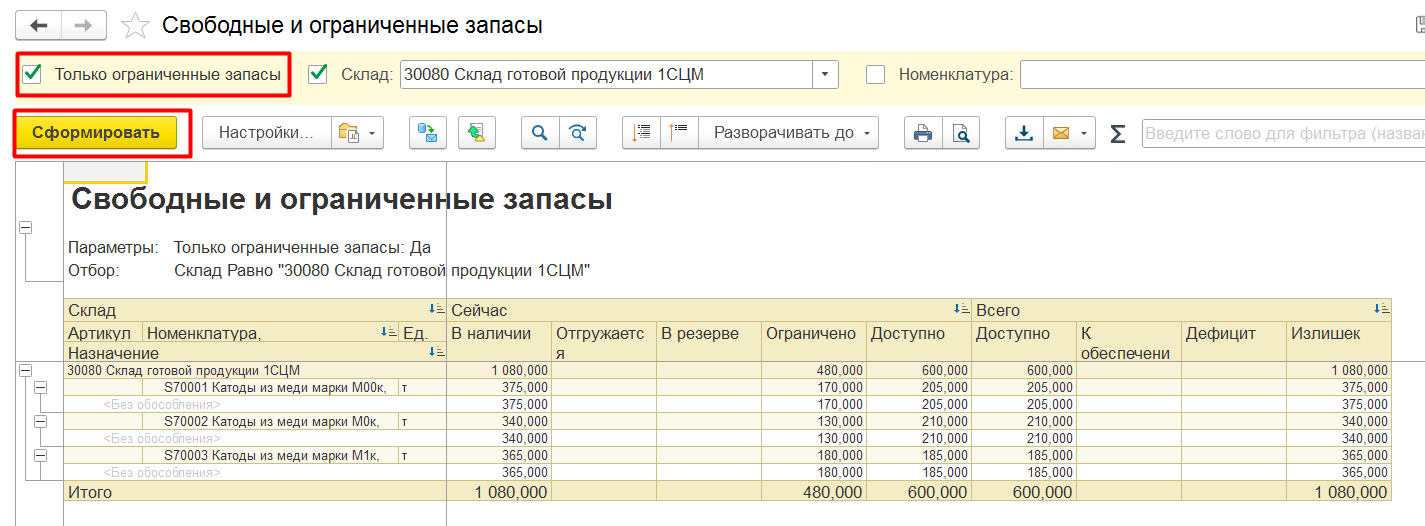

Отчет по свободным и ограниченным запасам показывает текущее состояние складских запасов, показывая, какие материалы доступны для использования, а какие имеют ограничения или заблокированы.

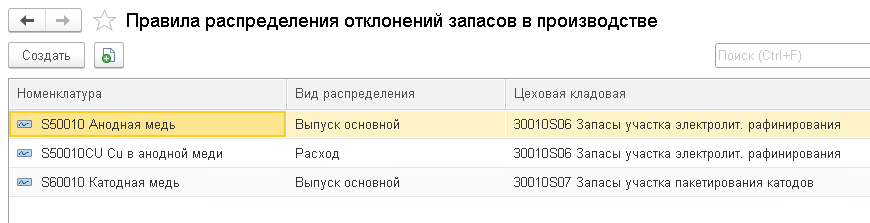

Актуализация остатков, распределение складских отклонений и балансировка этапов производства

Решение позволяет регистрировать актуальные складские остатки в цеховых кладовых при пересменке или закрытии периода в производстве, выявлять расхождения между актуальными остатками на складах и фактическими остатками по данным учета. Отклонения могут быть отнесены на расход или выпуск по этапам за анализируемый период, с возможностью автоматического распределения разницы между актуальными остатками и данными учётной системы.

Балансировка этапов производства устраняет расхождения в движении материалов и корректирует расход материалов на конкретных этапах с использованием настраиваемой модели распределения отклонений. Инструмент помогает определить этапы для балансировки, рассчитать невязку по группам балансировки, предложить корректировки расхода и выпуска по каждому этапу и сформировать движения в рамках этапа для устранения расхождений.

Совместное использование инструментов актуализации, распределения отклонений и балансировки этапов позволяет закрывать период в производстве и формировать материальный баланс.

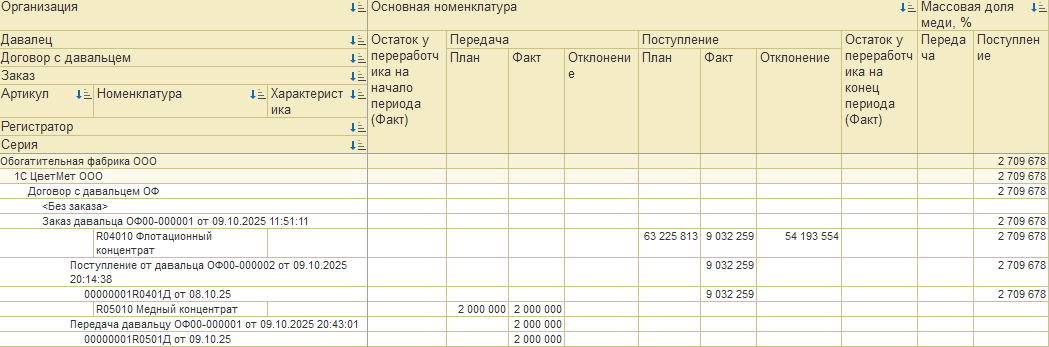

Давальческая переработка и управление операциями толлинга

Решение поддерживает работу с давальческим сырьём (сырьё заказчика) и передачей собственного сырья внешним переработчикам, включая аффинаж/толлинг. Управление активным веществом возможно как для отдельной номенклатуры, так и для серии продукции.

Поддерживается обработка отклонений при приёмке сырья или продукции, работа с документами перехода права собственности, а также работа с давальческими схемами – передача и прием сырья в переработку.

Расширенное управление себестоимостью

Подсистема обеспечивает комплексное планирование, расчет и анализ плановой и фактической себестоимости продукции металлургического производства. Функциональность охватывает все этапы формирования себестоимости – от консолидации затрат и расчёта тарифов на единицу производимой продукции до расчёта сквозной себестоимости на уровне холдинга. Решение позволяет планировать производственные затраты, настраивать распределение расходов и расчет тарифов, а также формировать прямую, цеховую, полную производственную и полную себестоимость продукции на основе нормативных или фактических данных.

В системе предусмотрены отчеты для сбора накладных затрат и формирования баз их распределения. Эти инструменты обеспечивают детализацию, необходимую для планирования прямых и накладных издержек производства, формирования бюджетов по плановой и фактической себестоимости, а также расчета сквозной плановой и фактической себестоимости на уровне холдинга.

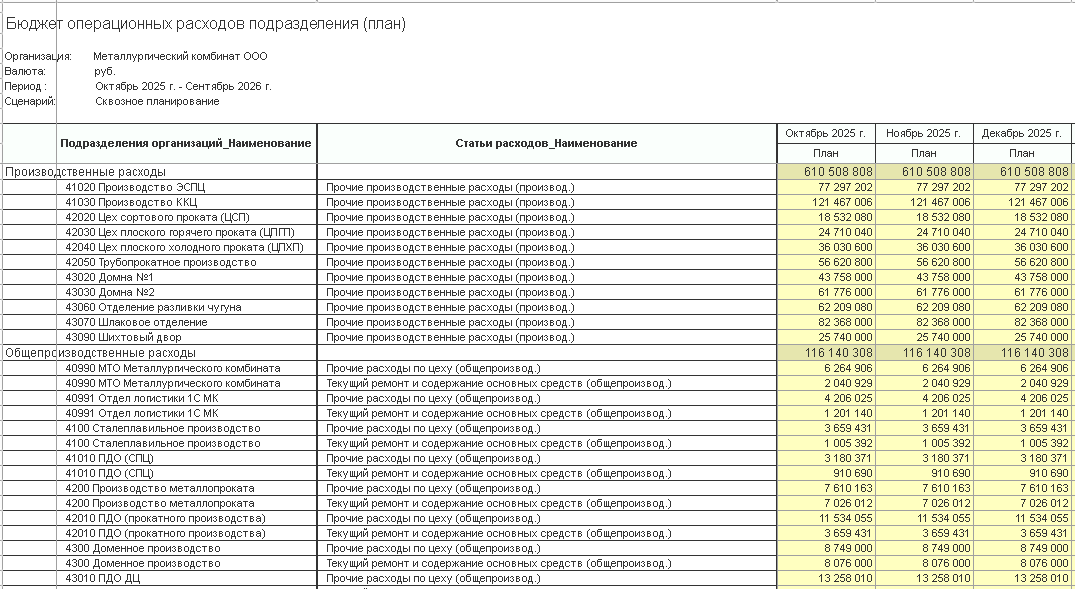

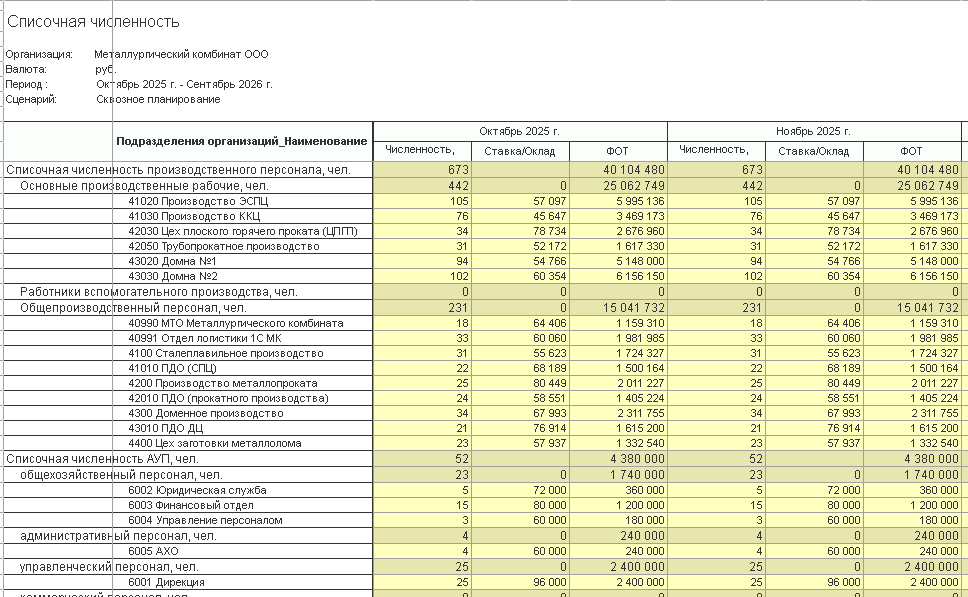

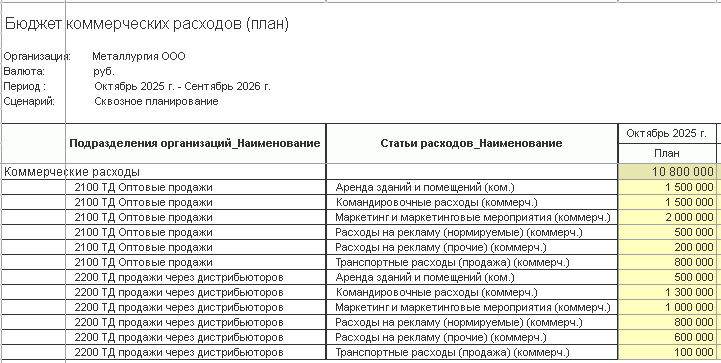

Операционные бюджеты

Функциональность управления операционными расходами позволяет формировать данные о запланированных суммах основных операционных затрат (производственных, общепроизводственных, хозяйственных, управленческих, обслуживающих, коммерческих и прочих) в разрезе подразделений и статей расходов. В системе предусмотрены отчеты для управления различными типами накладных расходов и базами распределения затрат:

- Учет списочной численности сотрудников и фонда оплаты труда – фиксация данных о составе персонала и окладах, запланированных к работе в период планирования;

- Плановые коммерческие расходы и соответствующие базы распределения;

- Расходы на ремонты и ТО – формирование данных о плановых расходах на ремонты и техническое обслуживание основных производственных фондов и оборудования;

- Расходы на энергетические ресурсы – формирование данных о планируемых затратах на потребление энергетических ресурсов в производственной и обслуживающей деятельности;

- Расходы по амортизации – формирование данных о плановых постатейных расходах на амортизацию основных средств, нематериальных активов и арендованного имущества.

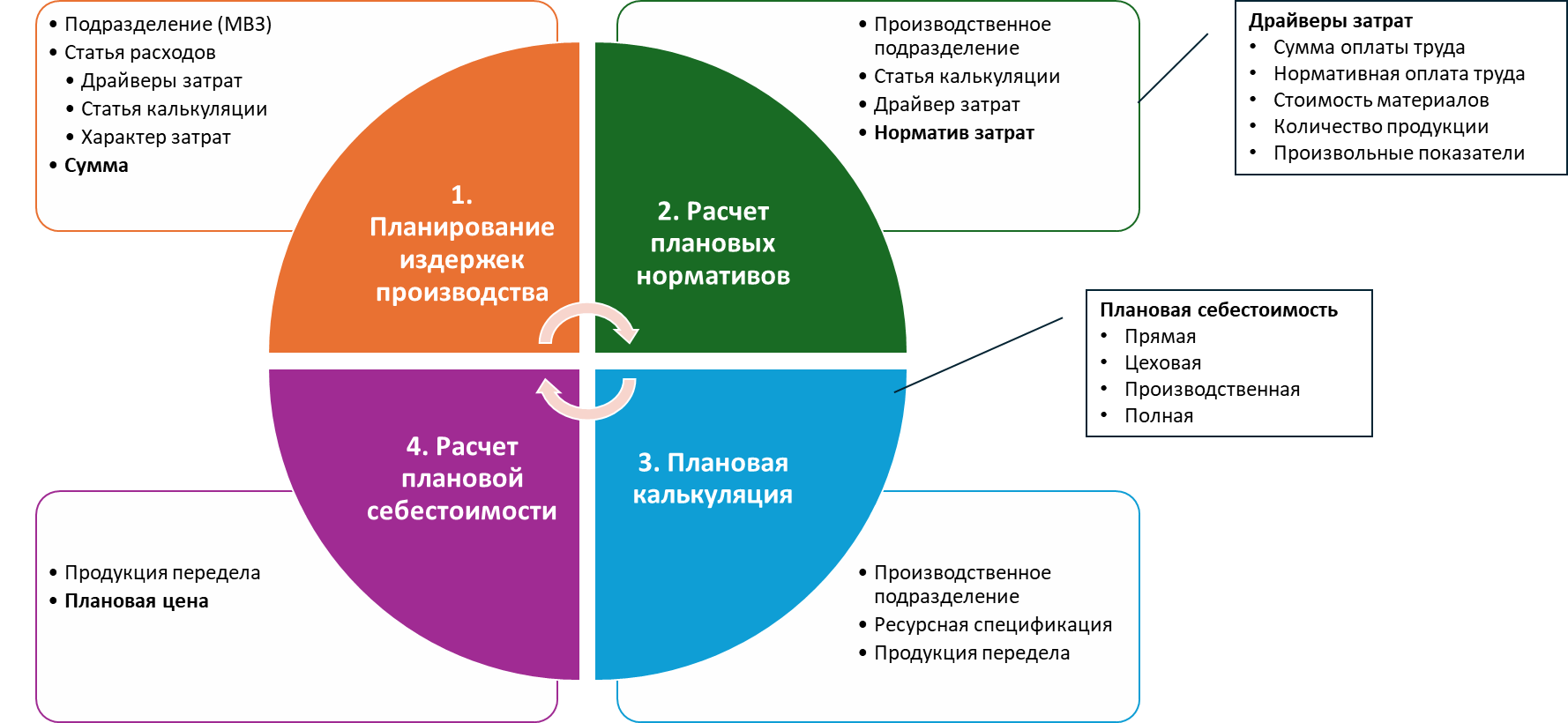

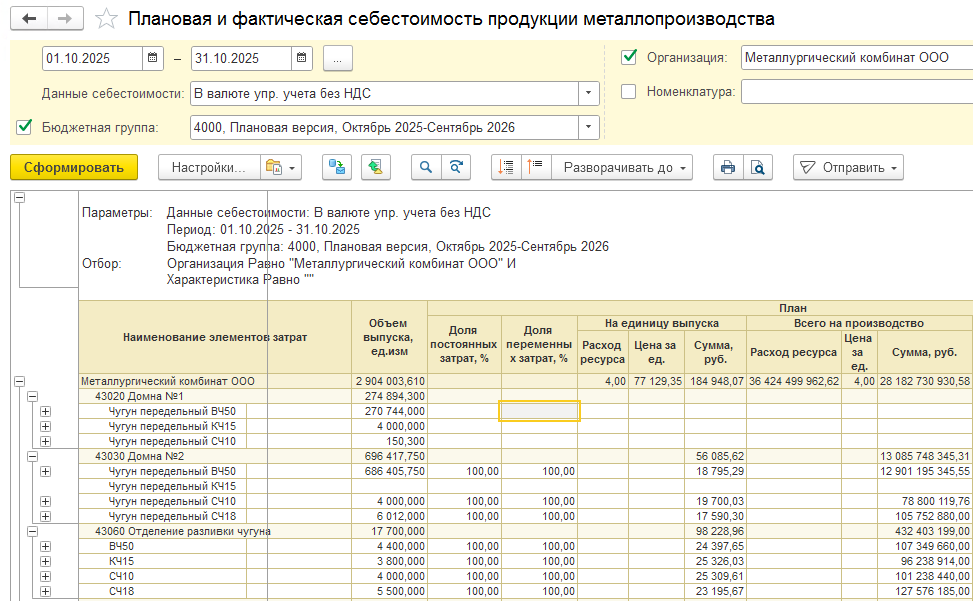

Управление плановой себестоимостью

Управление плановой себестоимостью обеспечивает формирование бюджетов затрат по персоналу, общепроизводственным и вспомогательным расходам, общехозяйственным и непроизводственным статьям, амортизации, установку плановых цен на сырье и материалы, а также расчет плановой сквозной себестоимости продукции в разрезе прямых и косвенных затрат по статьям калькуляции:

- Плановая себестоимость – формирование данных по калькулируемой продукции и переделам металлургического производства;

- Расчет сквозной плановой себестоимости – сбор данных по сквозной плановой себестоимости продукции и переделов на уровне холдинга;

- Плановые издержки производства – учет всех видов расходов, участвующих в формировании прямой, цеховой, производственной и полной плановой себестоимости;

- Установка плановых нормативов – расчет нормативов затрат на единицу продукции на основании данных плановых издержек производства;

- Плановая калькуляция металлопроизводства – расчет прямой, производственной и полной себестоимости на единицу продукции/передела, формирование плановых цен на продукцию и переделы.

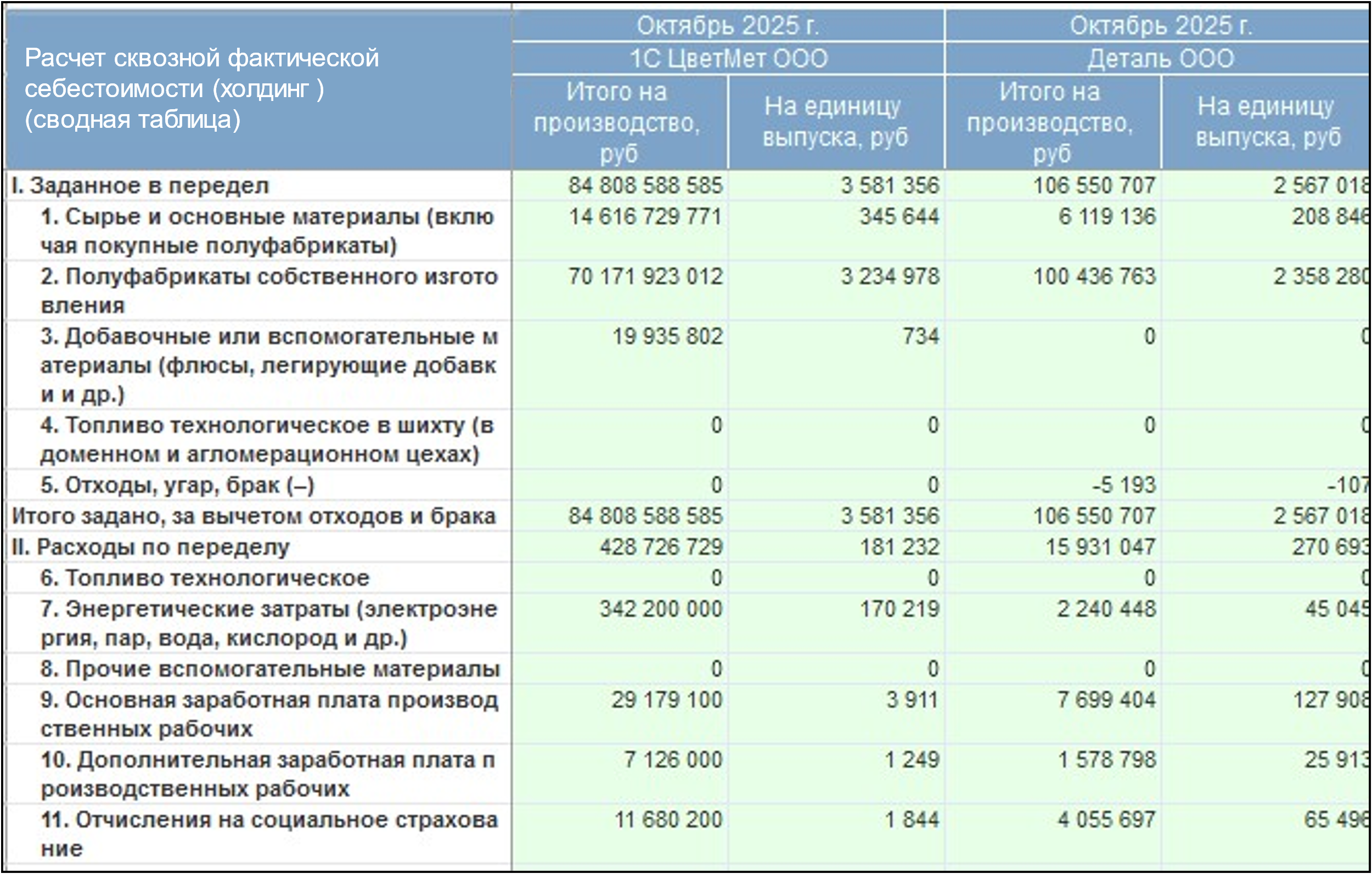

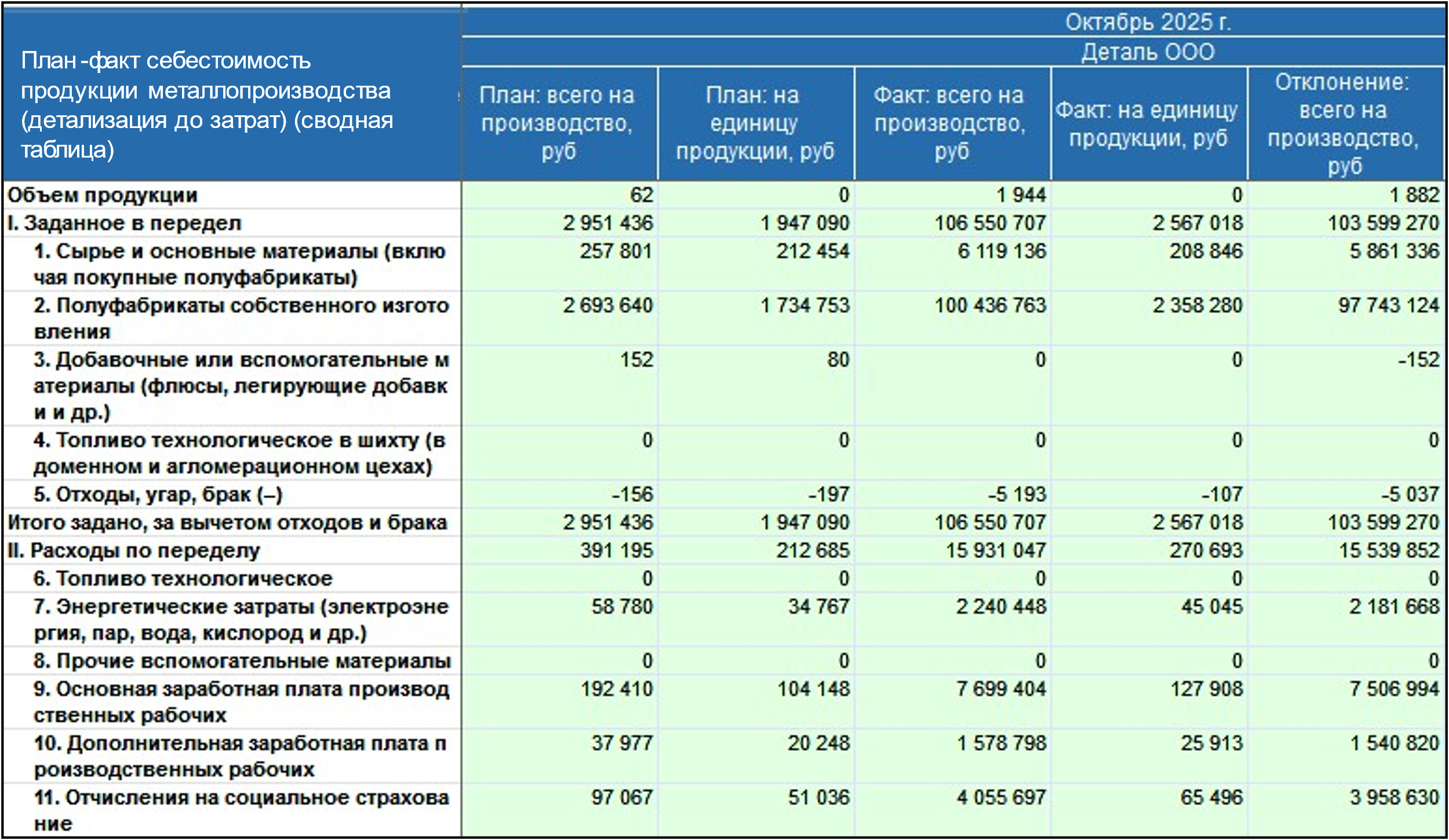

Управление фактической себестоимостью

Управление фактической себестоимостью охватывает сбор фактических затрат на производство по каждому юридическому лицу холдинга, расчет сквозной фактической себестоимости по прямым и косвенным затратам, а также ведение план‑фактного анализа себестоимости. Фактическая себестоимость формируется на основе калькуляции с фактическими тарифами косвенных расходов и прямых затрат производства.

- Внепроизводственные расходы – распределение затрат, не относящихся к производственным, пропорционально себестоимости выпущенной продукции для формирования полной себестоимости;

- Внутригрупповые обороты и фактическая себестоимость – формирование данных по фактической себестоимости продукции/переделов с учетом элиминации внутригрупповых оборотов;

- Расчет сквозной фактической себестоимости – сбор и формирование сквозной фактической себестоимости с учетом элиминации внутригрупповых оборотов на уровне холдинга;

- Плановая и фактическая себестоимость продукции – анализ объема выпущенной продукции за период в плановых и фактических оценках с финансово-экономическим анализом структуры затрат продукции и полуфабрикатов;

- План‑факт себестоимость продукции – сбор и анализ данных сквозной плановой и фактической себестоимости продукции/переделов на уровне холдинга.

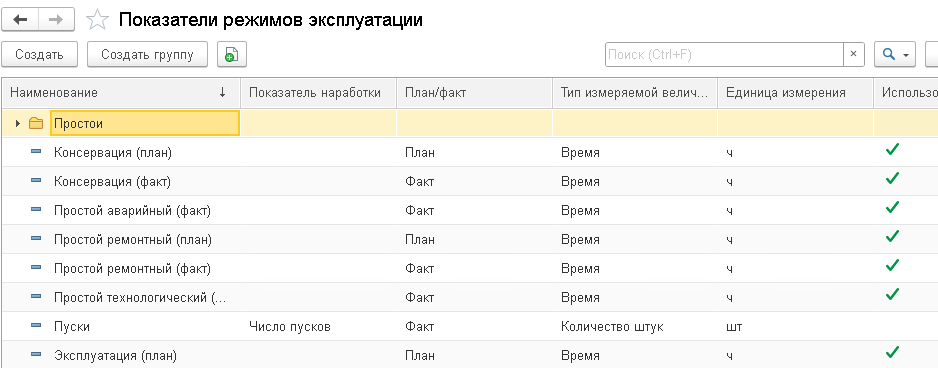

Управление оснасткой и оборудованием

Управление оснасткой охватывает учет, планирование, использование и контроль ресурса вспомогательного оборудования и материалов, применяемых в производстве металлопродукции (футеровка, валки, инструменты, технологическая оснастка и др.).

Информация об оснастке может храниться в ресурсной спецификации, что позволяет заранее планировать её использование и контролировать доступность при формировании этапов производства. Планирование наработки строится на основе производственных планов, что позволяет планировать ремонт, закупку или изготовление оснастки и учитывать её фактический ресурс.

Использование оснастки фиксируется подтверждениями производства. Операции по её производству, закупке и ремонту выполняются средствами типовой функциональности "1С:ERP. Управление холдингом", расширенной возможностью отражения текущего фактического состояния каждого объекта.

Регистрация режимов работы оборудования позволяет гибко настраивать и учитывать режимы его функционирования. Функциональность обеспечивает оперативный ввод данных о работе и наработке оборудования, а также формирование необходимой отчётности.

Управление продажами металлопродукции

Управление продажами металлопродукции охватывает работу с требованиями клиентов к металлопродукции, проверку исполнимости производственных заказов и подтверждение окна ожидания на основе доступных квот продаж. Система позволяет оценивать сроки исполнения заказов путём моделирования производственной программы, обеспечивает контроль всего портфеля заказов и поддерживает полную прослеживаемость требований от заказа до производства, что даёт возможность планировать выпуск металлопродукции с учётом всех заявленных параметров.

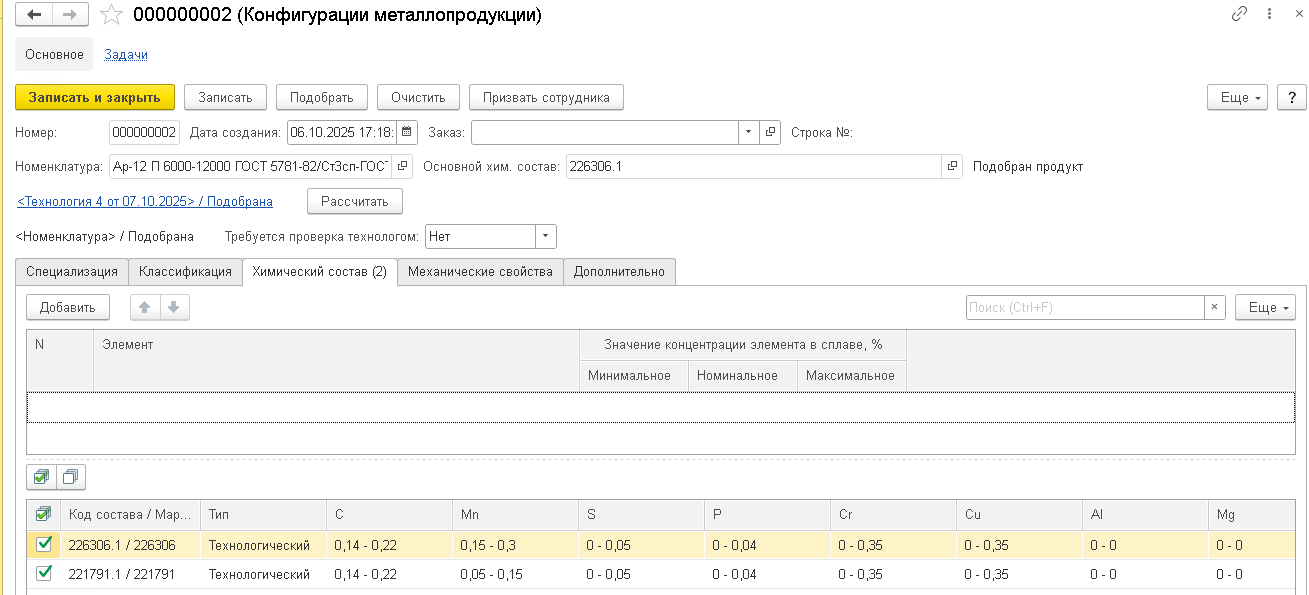

Управление требованиями клиента

Управление требованиями клиента реализовано с помощью встроенного механизма конфигурирования металлопродукции. Он применяется при регистрации заказа для уточнения требований к металлопродукции, при обработке клиентских обращений и при моделировании требований в рамках разработки новых продуктов или технологий производства.

При размещении заказа на металлопродукцию решение позволяет фиксировать как требования соответствия стандарту, так и нестандартные требования к продукции, включая химический состав и механические свойства, с последующей проверкой их согласованности. Система выполняет подбор номенклатуры готовой продукции и технологических параметров её производства, а при возникновении сложностей может инициировать проверку технологом возможности изготовления продукции с заданными требованиями. Дополнительно реализовано моделирование технологического процесса для оценки возможности производства с учётом доступных технологических возможностей.

Управление квотами продаж

Система позволяет создавать заказ клиента на основании конфигурации, вести контроль и управлять объёмами продаж в рамках установленных квот, формировать планы отгрузок по позициям заказа с проверкой доступности квот для заданного объема и периода. Распределение объема по периодам может выполняться автоматически, с использованием эвристик подбора или вручную.

Управление объёмами квот продаж позволяет изменять установленные квоты для подразделений, бизнес-регионов и периодов по различным группам квотирования. Квоты формируются на основе сбалансированного среднесрочного плана продаж и производства, а их потребление определяется спецификациями поставки и объёмами позиций из заказов клиентов. Функциональность обеспечивает оперативное изменение объёмов квот в соответствии с потребностями подразделений сбыта, включая корректировку путём уменьшения или увеличения объёма, а также автоматически с учётом заданных долей пересчёта и коэффициентов переноса. Квоты могут быть изменены для конкретного заказа клиента.

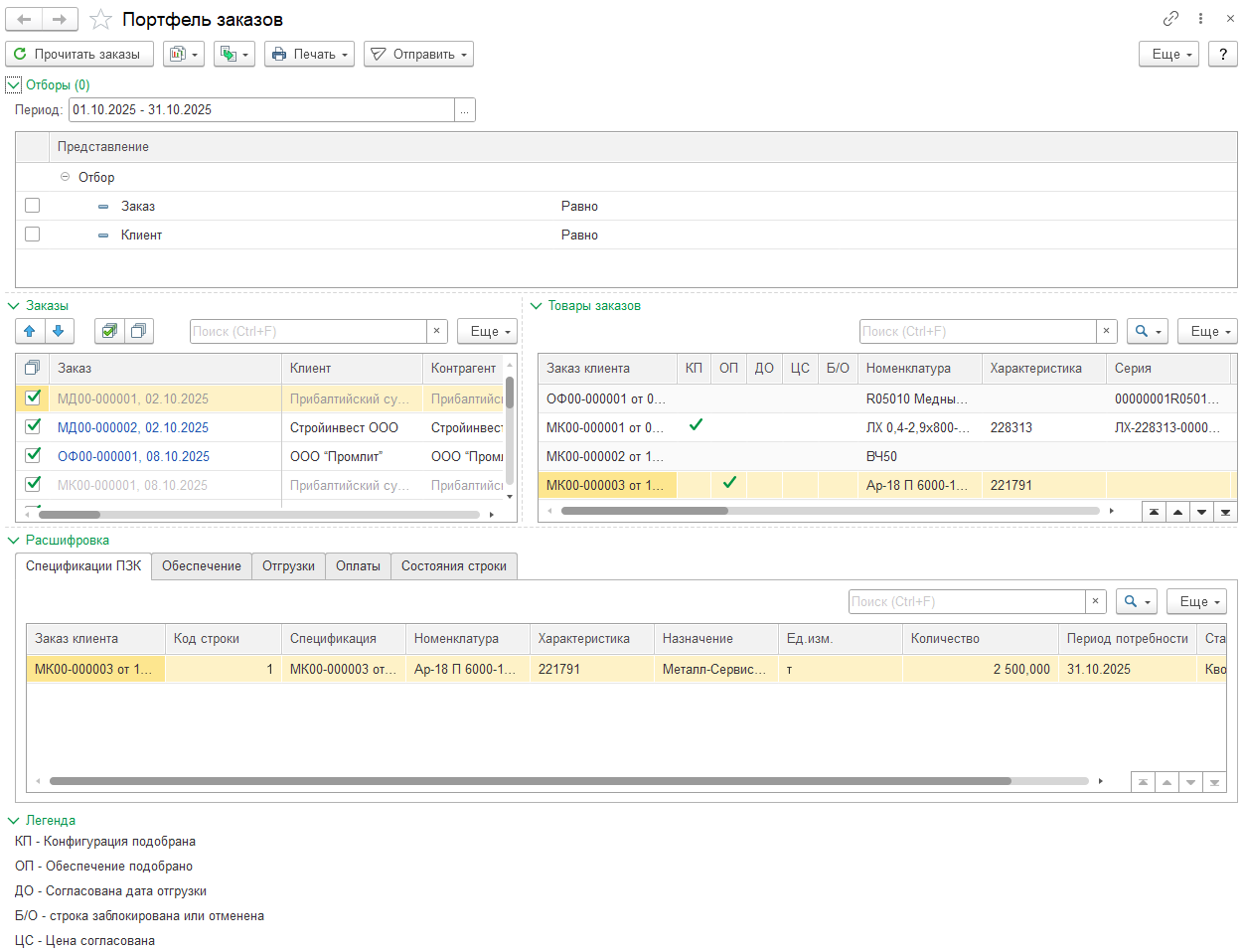

Управление портфелем заказов

Портфель заказов позволяет отслеживать состояние заказов клиентов, производство и отгрузку продукции за выбранный период. Он содержит информацию о статусах заказов, спецификациях позиций, фактических и планируемых отгрузках, оплате заказов и текущем состоянии каждой позиции заказа.

Управление качеством и прослеживаемость

Функциональность по управлению качеством металлопродукции на металлургическом предприятии включает:

- управление показателями контроля качества;

- регистрацию результатов контроля качества;

- ведение документации, подготовка отчетности и аналитики по контролю качества;

- обеспечение прослеживаемости происхождения и использования серий номенклатуры.

Решение обеспечивает выполнение следующих видов контроля качества:

- входной контроль сырья и материалов;

- контроль готовой продукции и полуфабрикатов на складе;

- оперативный контроль в процессе производства;

- контроль качества при отгрузке продукции.

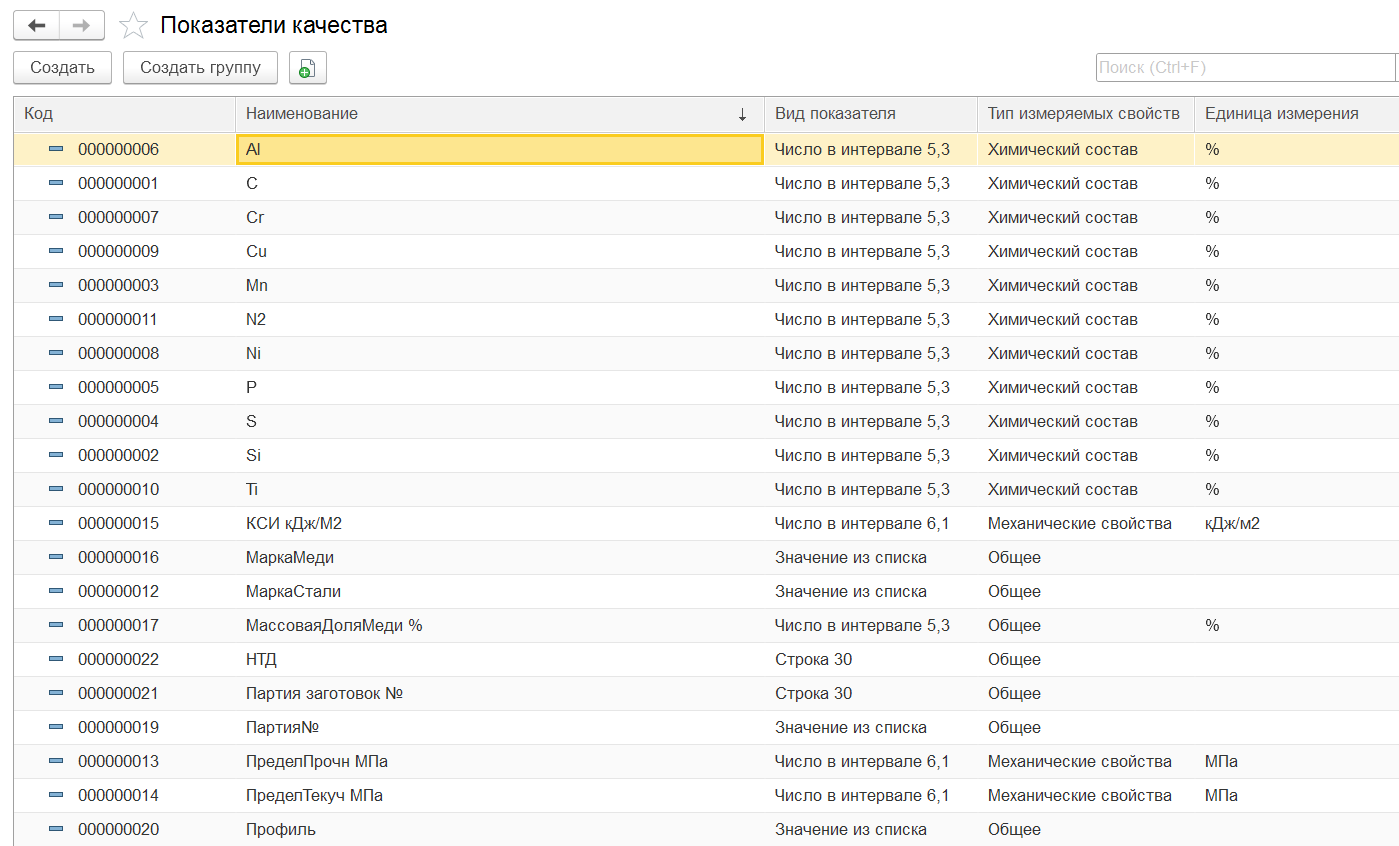

Управление показателями контроля качества

Для управления качеством металлопродукции решение предоставляет возможность вести произвольный перечень показателей качества в соответствии с требованиями конкретного предприятия.

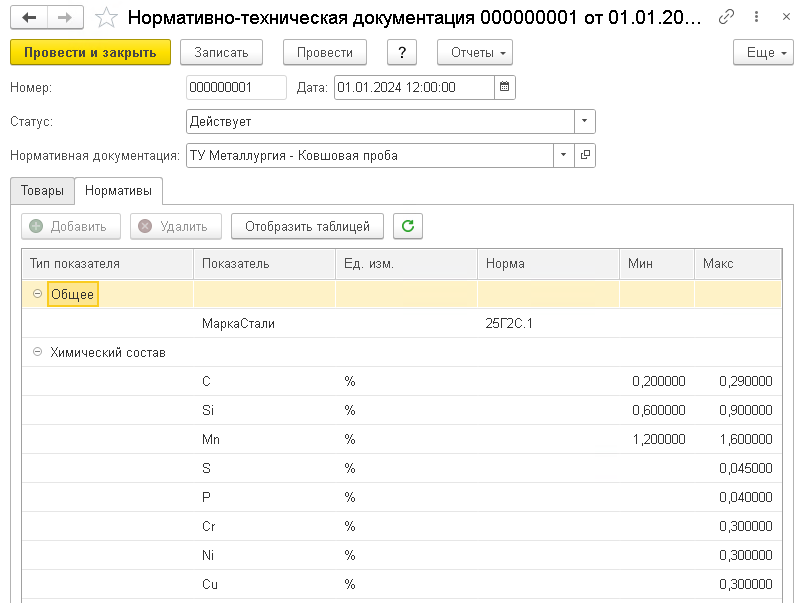

Управление данными по контролируемым показателям качества номенклатуры осуществляется через определение нормативов, диапазонов и допустимых погрешностей для этих показателей, превышение которых указывает на несоответствие стандартам качества.

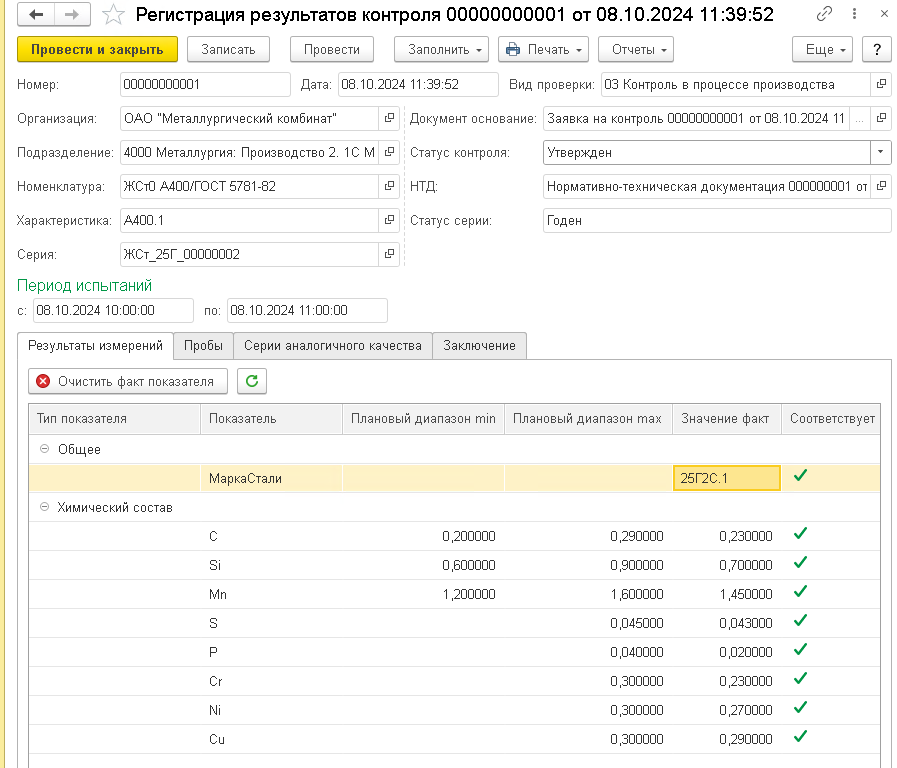

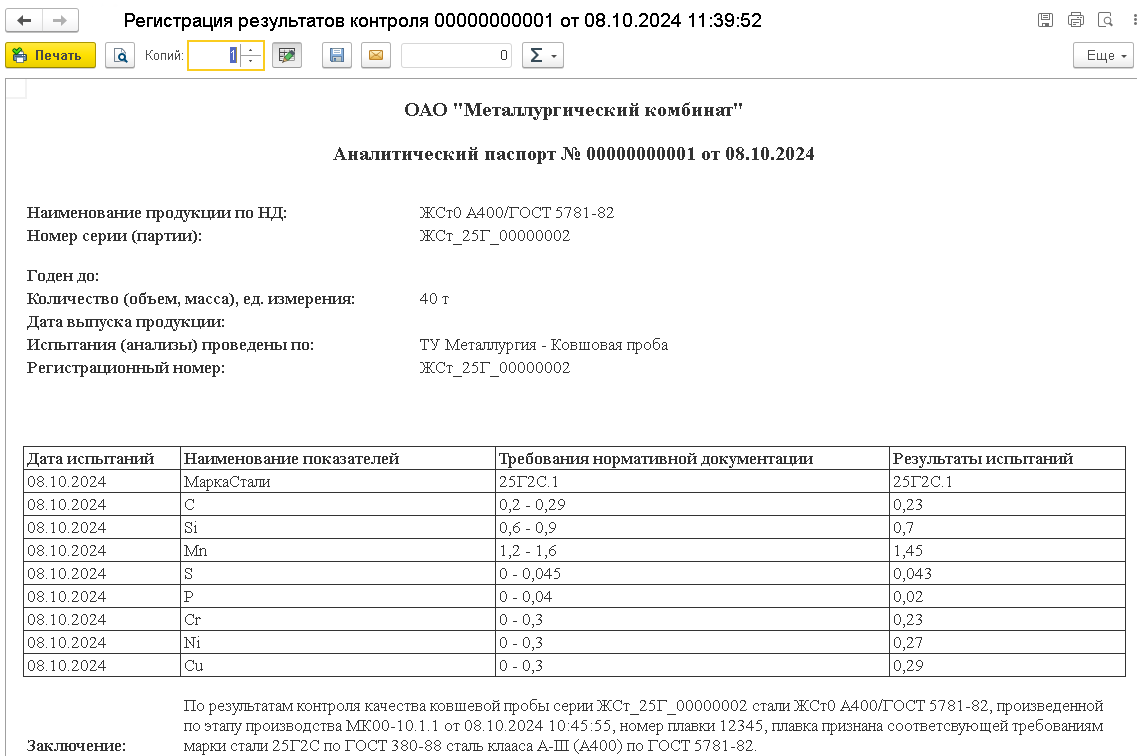

Регистрация результатов контроля качества

В решении реализованы два подхода к регистрации результатов контроля качества: на основании заявки на контроль и на основании таких производственно-логистических операций, как приемка от поставщика, перемещение, выпуск из производства и другие операции.

Если требуется предварительное планирование операций контроля качества, то регистрация результатов осуществляется на основании заявки на контроль. При регистрации результатов контроля качества система проверяет соответствие фактических результатов контроля качества нормативным.

Регистрация результатов контроля качества в процессе производства может осуществляться непосредственно в ресурсной спецификации для этапа производства. Показатели качества регистрируются для всей серии номенклатуры. На основании результатов контроля качества может быть принято решение о годности серии номенклатуры для дальнейшего использования.

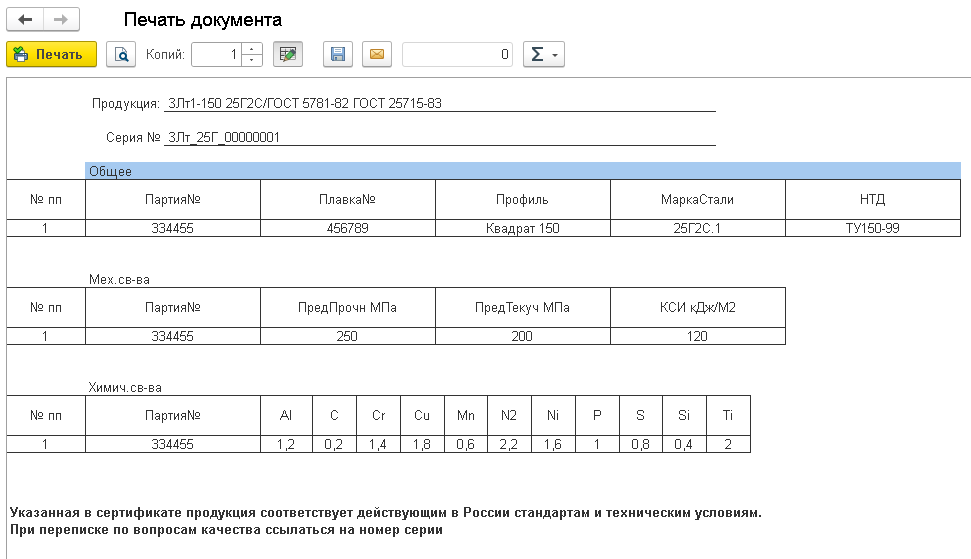

Документация, отчетность и аналитика по результатам контроля качества

При отгрузке металлопродукции клиенту поддерживается возможность вывода таких печатных форм, как сертификат качества, протокол проведения контроля, паспорт качества.

В решении доступны различные аналитические отчеты, предназначенные для анализа данных о качестве номенклатуры, изменений показателей качества, отклонений по качеству и прочей информации, связанной с процедурами контроля качества на предприятии.

Прослеживаемость происхождения и использования серий номенклатуры

Решение содержит функциональность прослеживаемости серий номенклатуры. Движение и преобразования серий номенклатуры (сырье, полуфабрикат или готовая продукция) могут быть отслежены с доступом к информации о поступлении, передаче в производство, произведенным и отгруженным сериям номенклатуры. Предусмотрен анализ серий как по их происхождению, так и по их использованию.

Заготовка металлолома

Решение предоставляет возможность управления заготовкой металлолома, включая следующие процессы:

- приемка лома от внешних поставщиков и собственных подразделений;

- реклассификация лома;

- переработка лома;

- перемещение лома в сталеплавильные цеха.

Система обеспечивает отображение всех операций с металлоломом в реальном времени. Операторы и мастера различных участков имеют доступ к актуальной информации об остатках и переработке лома.

Решение обеспечивает:

- оперативный мониторинг операций с металлическим ломом, включая создание и корректировку операций по приемке, реклассификации, переработке и перемещении лома в плавильные цеха;

- печать приемо-сдаточных актов для поставщиков металлического лома;

- формирование отчетности по операциям с металлическим ломом.

При приемке лома регистрируется основные параметры качества лома, например, засоренность.

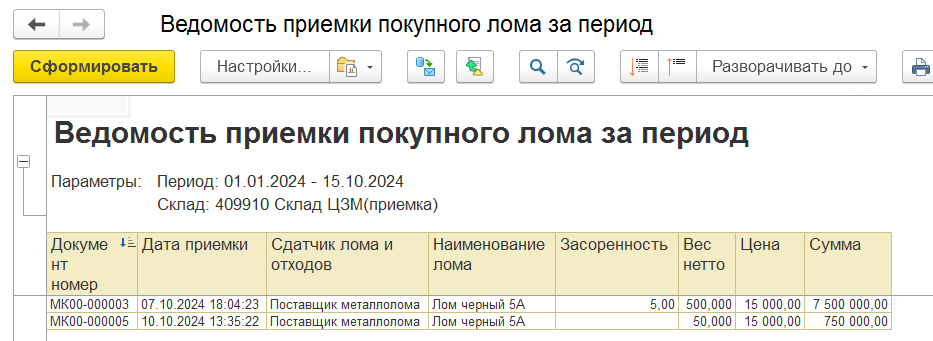

Решение позволяет формировать оперативную отчетность и сопроводительные документы по приемке и переработке лома:

- приемосдаточный акт на передачу лома из собственных подразделений;

- ведомость приемки покупного и собственного лома;

- ведомость по перемещениям в сталеплавильный цех;

- ведомость реклассификации металлического лома;

- ведомость по переработке металлического лома.

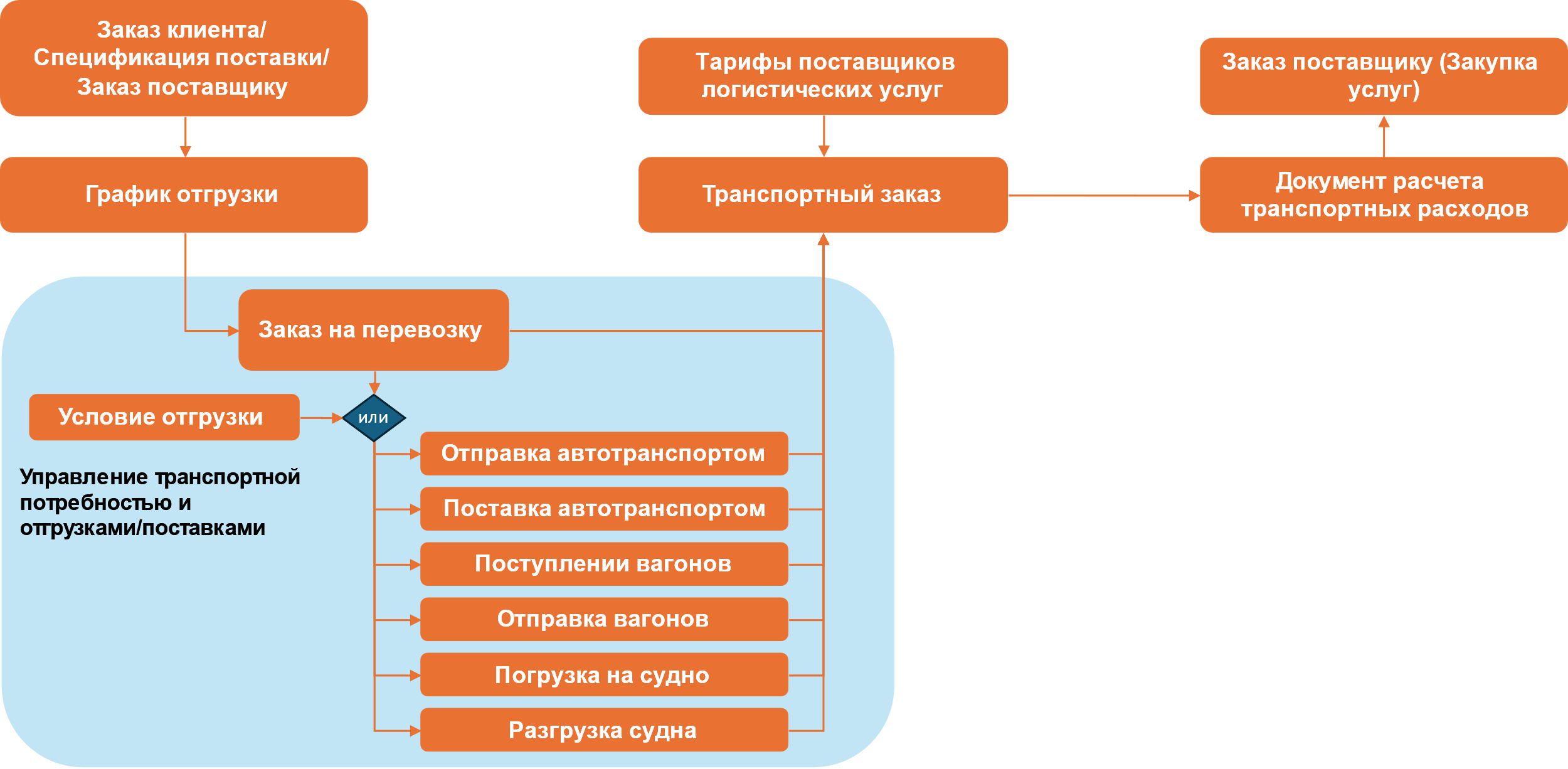

Управление логистикой

В решении реализована подсистема управления транспортировкой, которая позволяет планировать и контролировать выполнение входящих и исходящих перевозок, управлять мультимодальными перевозками, вести тарифы на услуги транспортировки подрядчиков и учитывать транспортные затраты по каждой транспортировке и продукту. Подсистема обеспечивает контроль процессов отгрузки и транспортировки сырья и металлопродукции и поддерживает перевозки автомобильным, железнодорожным и водным транспортом.

Функциональность управления поступлением и отгрузкой предназначена для контроля условий и объёмов поставок грузов потребителям. Она обеспечивает расширенные возможности учёта и контроля логистических операций, включая:

- контроль условий поступления и отгрузки грузов;

- лимитирование отправки грузов через выдачу разрешений;

- формирование талонов и карт на отгрузку;

- учёт поступления, перемещения, отгрузки, доставки и возврата грузов автомобильным, железнодорожным и водным транспортом;

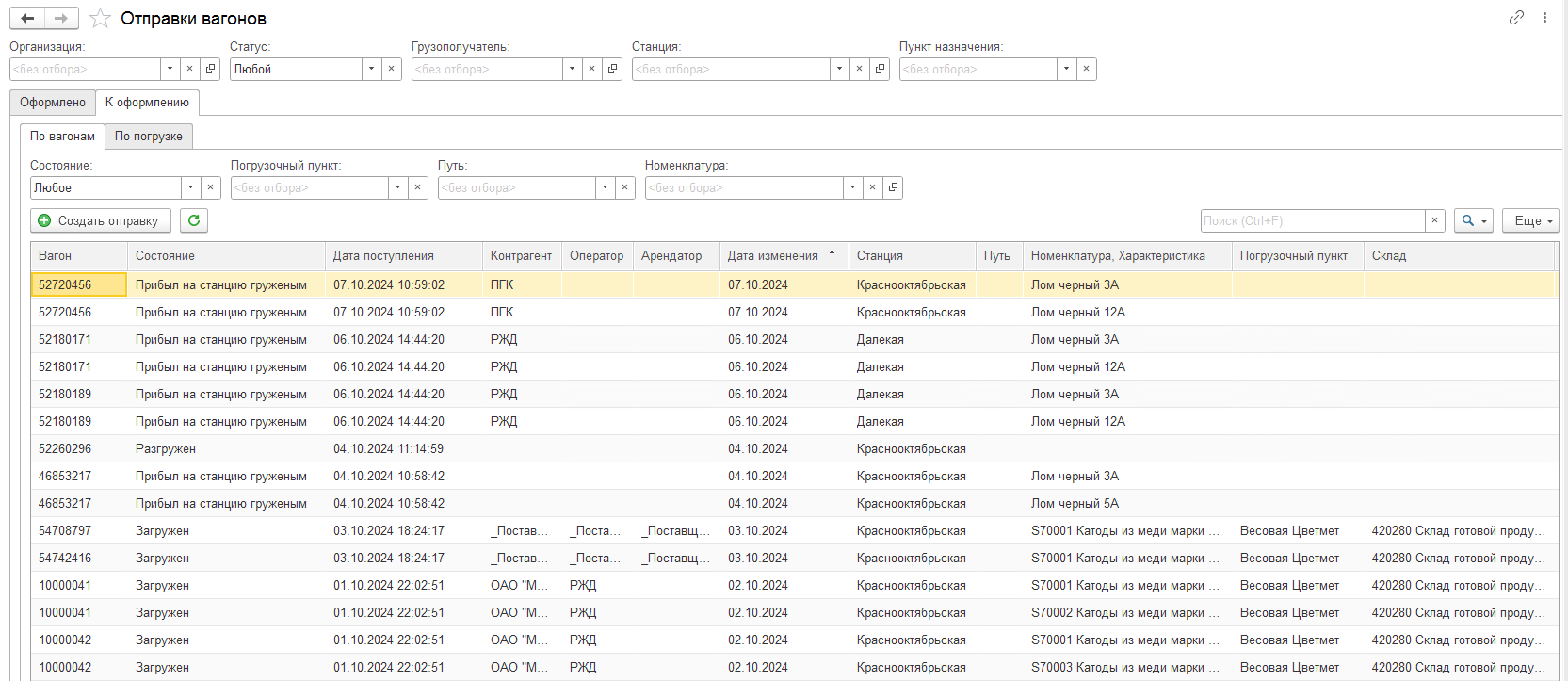

- учёт движения собственных и подрядных вагонов – от поступления до доставки клиенту;

- учёт операций погрузки и разгрузки вагонов;

- отражение реализации товара в управленческом учете.

Планирование входящей и исходящей поставки осуществляется с помощью графика отгрузки, который обеспечивает планирование, управление и контроль исполнения поставок по мультимодальным маршрутам. График формируется на основе заказа поставщику, заказа клиента или спецификации поставки к заказу клиента. В нём задаются маршрут транспортировки груза и распределение количества товарных позиций по датам отгрузки или поставки с учётом сегментов перевозки и норматива загрузки транспортного средства.

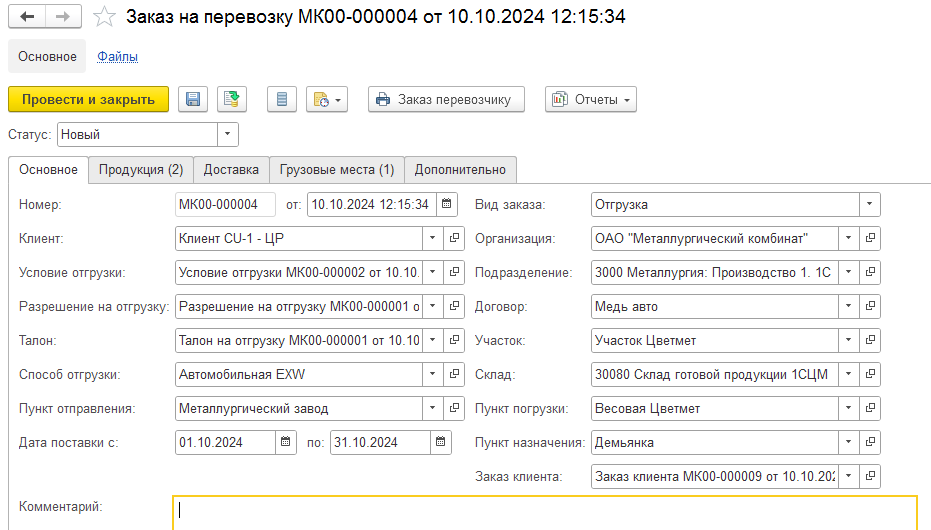

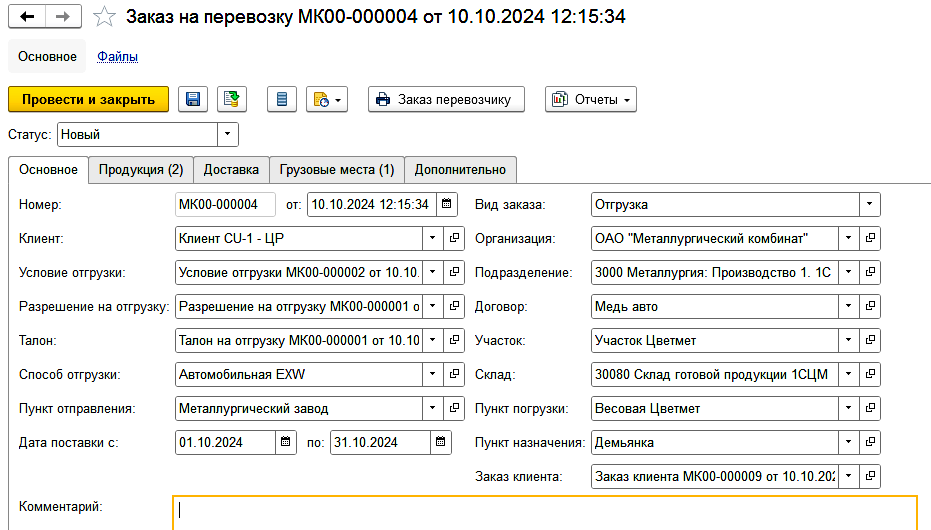

Потребность в отгрузке грузов потребителям или в доставке от поставщика формируется с помощью заказа на перевозку на основании графика отгрузки. Заказ содержит основные характеристики партии и требуемый вид транспорта.

Функциональность контроля условий поступления и отгрузки позволяет автоматизировать процессы контроля условий и объемов поступления и отправки грузов потребителям:

- определять условия поступления или отгрузки, расчет количества и стоимости грузов, оценивать затраты на дополнительные услуги и доставку;

- контролировать лимиты отгружаемых позиций в разрезе направлений, контрагентов и договоров;

- контролировать выполнение поставок и отгрузок автомобильным или железнодорожным транспортом с учетом специфики транспортировки для каждого вида транспорта.

Условия отгрузки могут быть определены на основании заказа клиента или заказа поставщику. При этом система позволяет выбрать участок и способ отгрузки грузов, определить количество груза и его стоимость, а также оценить затраты на доставку и дополнительные услуги, связанные с отгрузкой.

Разрешение на отгрузку позволяет соотнести лимиты отгружаемых позиций с направлениями отгрузки, информацией о контрагентах и договорах.

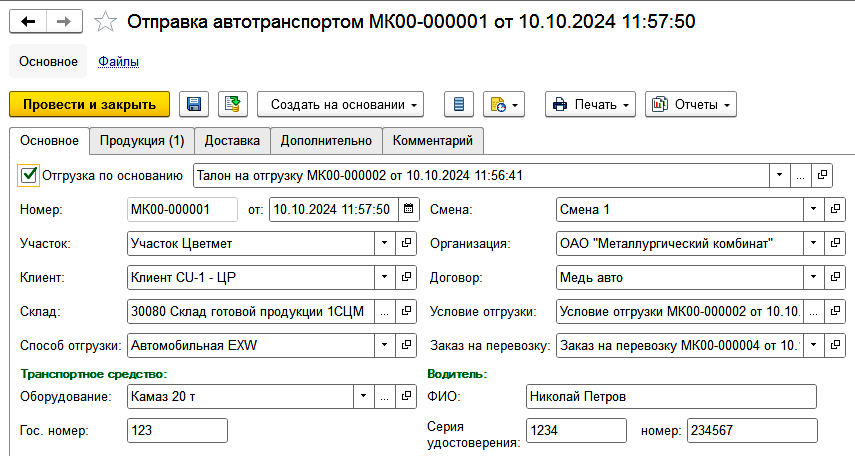

Функциональность перевозки автотранспортом обеспечивает поддержку процессов транспортировки металлопродукции автомобильным транспортом и учитывает такие операции, как:

- поступление, отгрузка, перемещение и возврат грузов с использованием автотранспорта;

- регистрация результатов взвешивания, контроль въезда и выезда автотранспорта не территорию предприятия;

- формирование и регистрация сопроводительных документов.

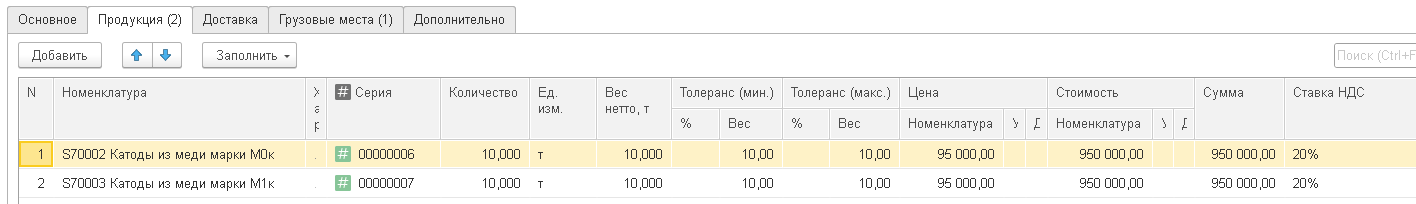

Потребности в поступлении и отправке грузов оформляются через заказ на перевозку и могут быть определены на основании заказа клиента или заказа поставщику. Заказ на перевозку содержит основные характеристики партии, необходимый вид транспорта и основные условия отгрузки, а также позволяет определять толеранс металлопродукции – допустимые отклонения объема отгружаемых товаров.

При отправке металлопродукции автомобильным транспортом в системе регистрируется такие сведения, как договор перевозки, пункт назначения, грузополучатель, номер и дата доверенности, услуги транспортировки и т.д. Внесенная в систему информация позволяет сформировать необходимые сопроводительные документы.

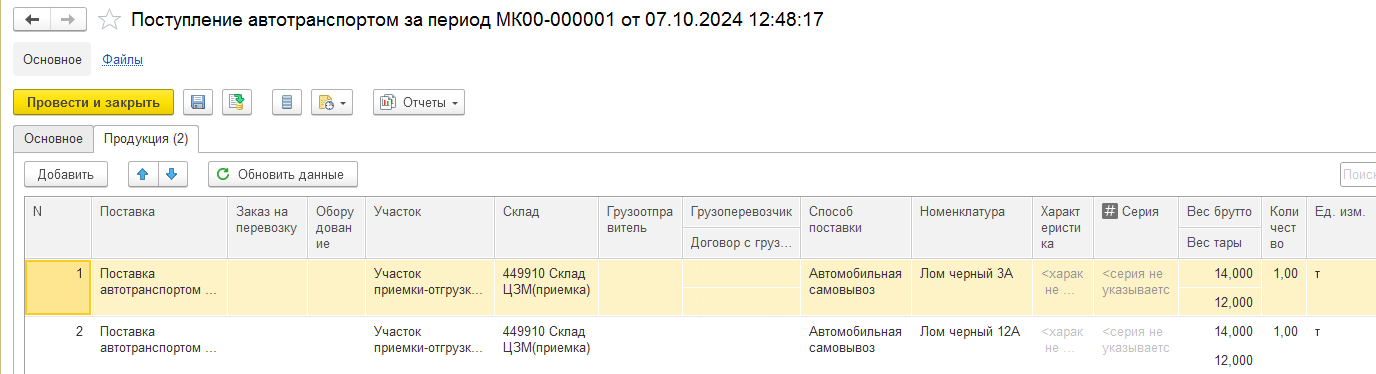

При получении металлопродукции автомобильным транспортом в решении регистрируется поступление грузов автомобильным транспортом на склады предприятия и финансовые условия поступлений.

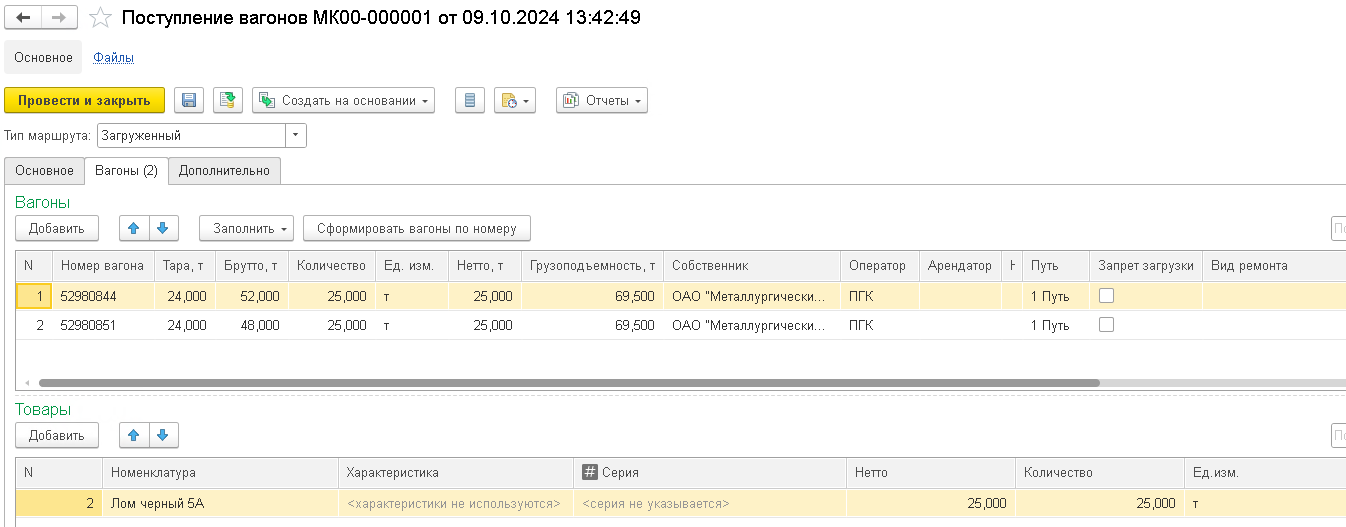

Для организации железнодорожных грузоперевозок в системе предусмотрена возможность управления перевозкой железнодорожным транспортом, включающая функциональность планирования движения и поступления вагонов, отслеживания их отправления и прибытия на станцию, контроля операций по загрузке и разгрузке вагонов. Интеграция решения с АС "ЭТРАН" помогает в оформлении перевозочных документов при перевозках железнодорожным транспортом, осуществляемых ОАО "РЖД" на территории РФ.

Система позволяет:

- вводить данные о весе и грузоподъемности вагона;

- регистрировать поступление вагонов;

- фиксировать разгрузку сырья и материалов;

- отмечать факт погрузки продукции в вагоны;

- планировать маневровые работы.

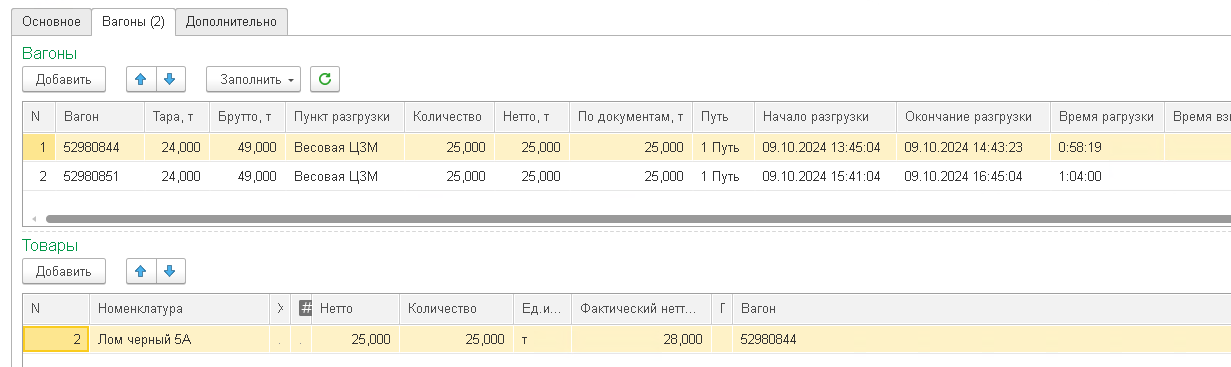

В ходе разгрузки вагонов фиксируются следующие данные: номер вагона, масса порожнего вагона (тары) в тоннах, наименование груза, его характеристика и серия, а также вес нетто и брутто, количество груза в вагоне, пункт разгрузки и путь, на который помещены вагоны после разгрузки, время начала и окончания разгрузки, включая время взвешивания.

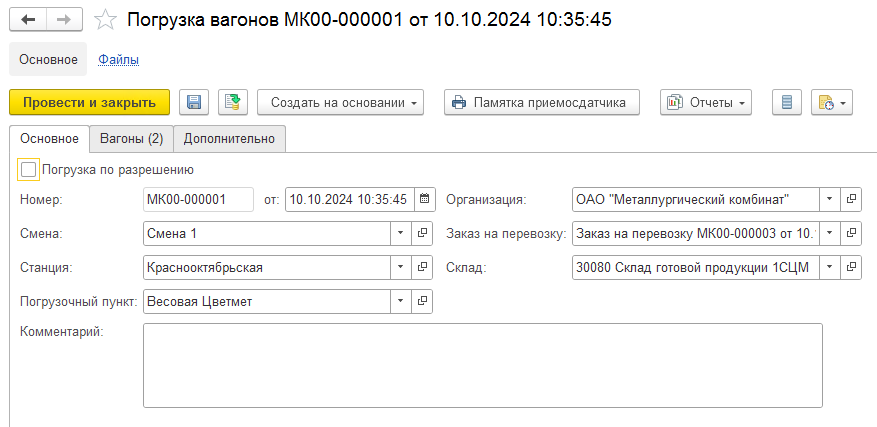

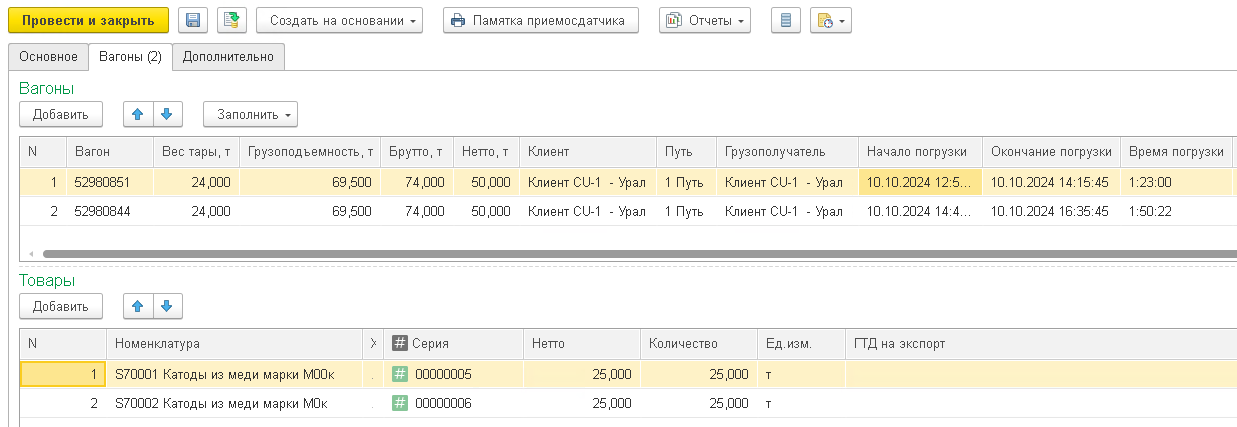

В ходе погрузки вагонов регистрируются такие данные, как: клиент, грузополучатель, время погрузки и взвешивания, номера вагонов и путь, на который они помещены после погрузки, количество номенклатуры в вагоне. Возможно также составление маршрута движения порожних или груженых вагонов, учет отправляемых вагонов и их содержимого, регистрация отправки груженых вагонов клиенту и финансовых условий поставки, а также другой информации.

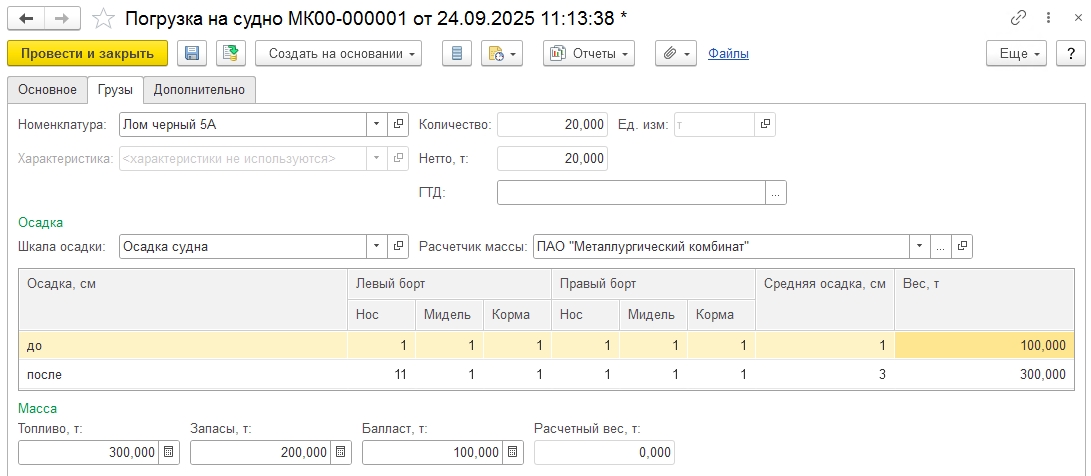

Для управления отгрузками водным транспортом в системе реализована функциональность, включающая учет и контроль отгрузки, поступлений и перемещений грузов. Решение обеспечивает учет операций поступления и отправки грузов как с финансовыми условиями, так и без них. Оно позволяет фиксировать реализацию товаров и услуг, передачу продукции хранителю, при необходимости корректировать отгрузку и оформлять перемещения продукции.

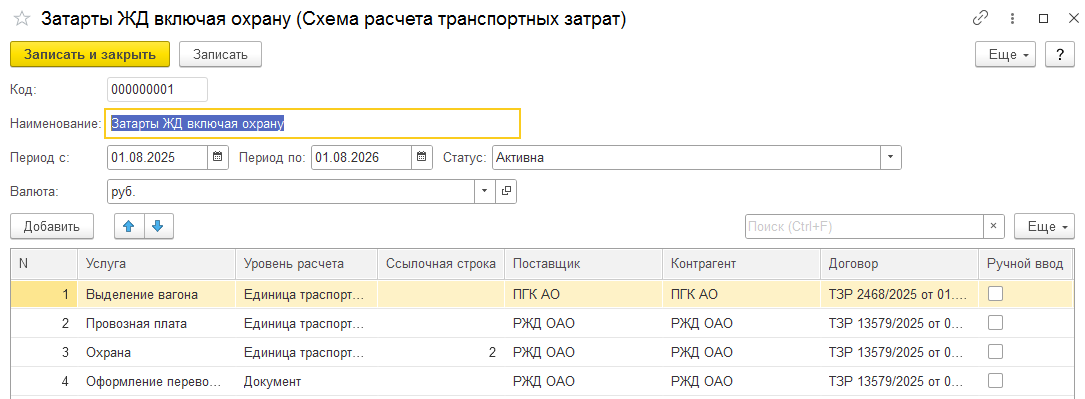

Планирование и учет транспортировки продукции между точками отправления и назначения с указанным видом транспорта выполняется с помощью транспортного заказа. В заказе указывается логистическая информация, группируются потребности к транспортировке, сформированные на основании графика отгрузки. Он позволяет рассчитывать транспортные затраты по выбранной схеме расчёта и прайс-листу поставщика услуг, фиксировать плановые и фактические события с датой и местоположением, связывать заказ с документами поступления и отгрузки, а также управлять транспортными затратами с возможностью их ручной корректировки.

Схема расчета транспортных услуг позволяет автоматически формировать список транспортных услуг, определять тарифы и рассчитывать суммы по каждой транспортной услуге. Решение также поддерживает ведение критериев для автоматического подбора транспортного тарифа при расчете транспортных услуг в транспортном заказе.

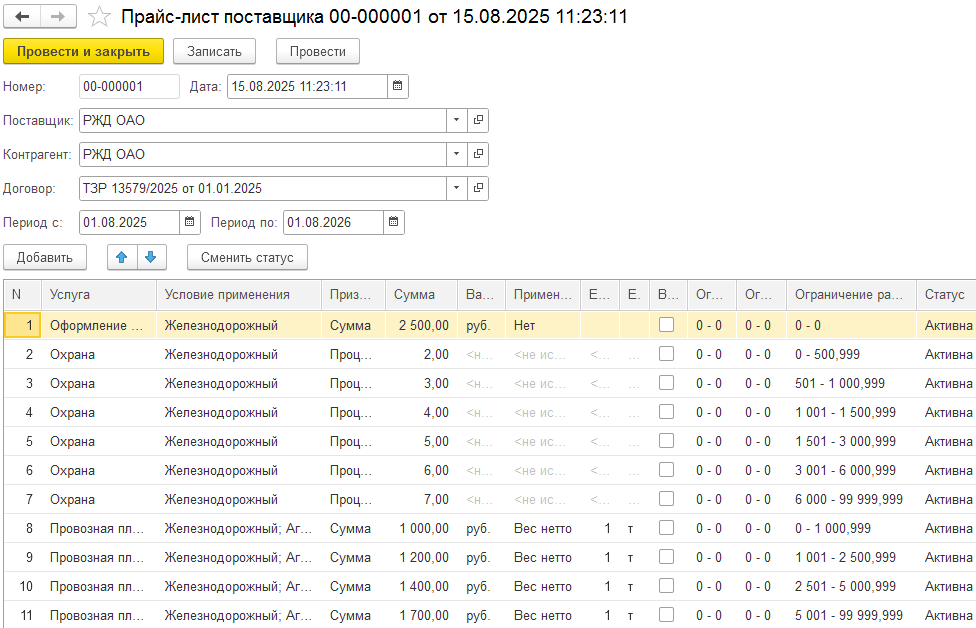

Прайс-лист поставщика позволяет учитывать тарифы логистических услуг по поставщику и договору, а также задавать период действия тарифа. Для каждого тарифа указываются вид транспортной услуги, условия её применения и настройки для расчёта суммы услуги.

Аналитика

Пользователям решения "1С:Аналитика" доступны подключаемые аналитические панели, поставляемые в составе "1С:ERP.УХ Металлургия КОРП". Аналитические панели позволяют получать сводную информацию в необходимых разрезах на основании данных, занесенных в "1С:ERP.УХ Металлургия КОРП".

Аналитическая панель план-фактного анализа доступности металлургического оборудования предназначена для оперативного анализа простоев, а также коэффициентов технической готовности (КТГ) и использования оборудования (КИО). Панель позволяет в режиме реального времени отслеживать фактические значения КТГ и КИО в помесячной детализации и анализировать тенденции их изменения.

Аналитическая панель отображает плановые и фактические значения КТГ и КИО, а также отклонения от плановых показателей, которые визуализируются фиолетовыми сегментами столбчатых диаграмм. Эти отклонения отражают фактические простои оборудования в разрезе рабочих центров.

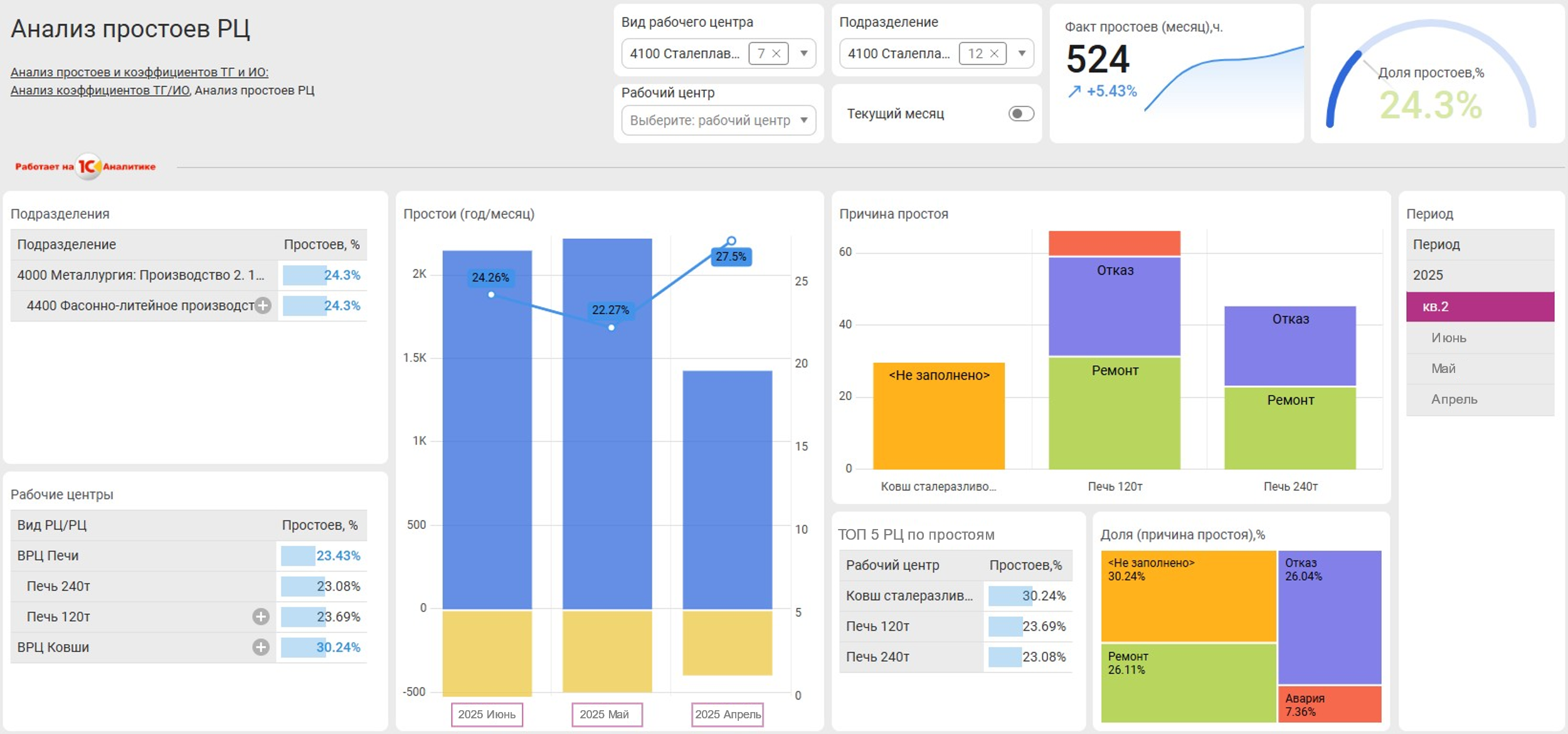

Аналитическая панель анализа простоев РЦ предназначена для оперативного контроля причин и времени простоев оборудования. Панель позволяет в режиме реального времени отслеживать простои по подразделениям и рабочим центрам с помесячной детализацией.

Аналитическая панель показывает данные о простоях оборудования, их причинах и доле каждого вида простоев в общей структуре остановов за выбранный период по отдельным единицам оборудования. Визуализация отражает соотношение простоев (желтые сегменты столбчатой диаграммы) и доступного фонда рабочего времени (синие сегменты).

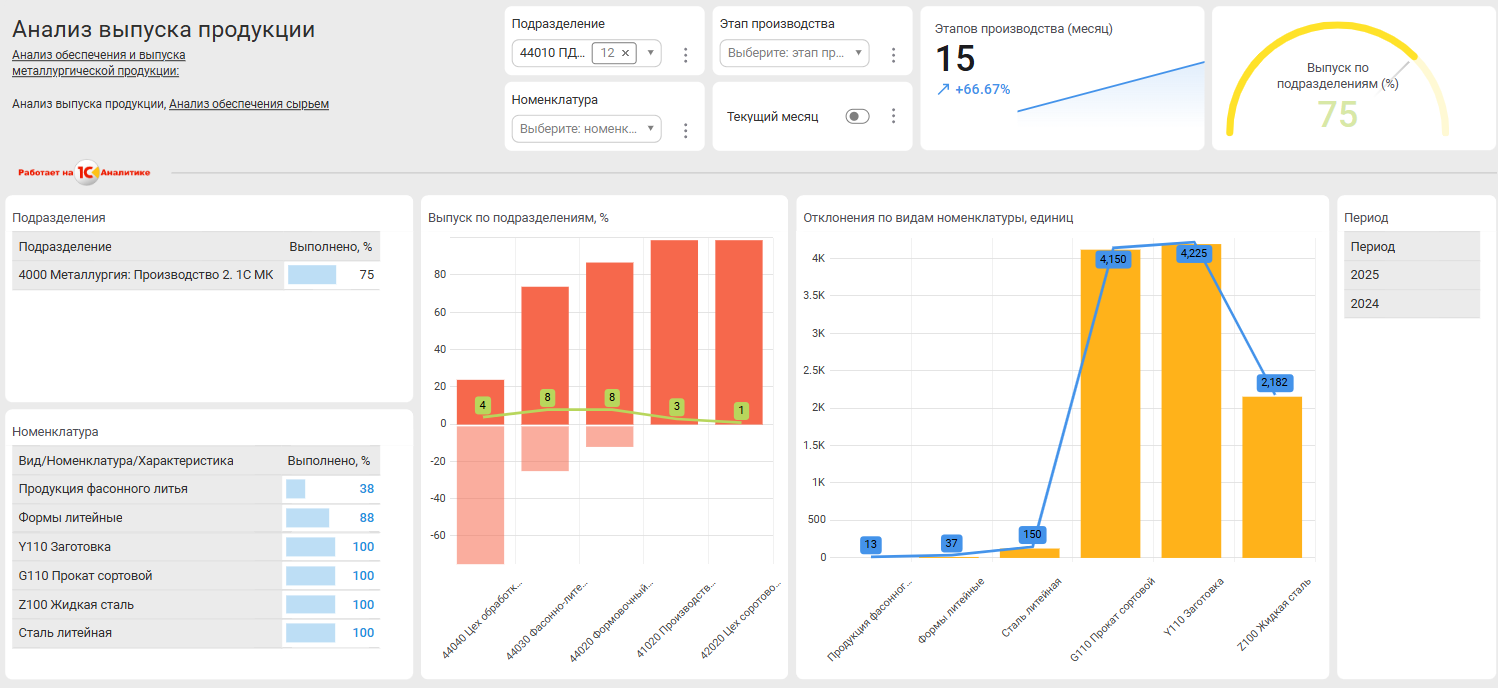

Аналитическая панель анализа выпуска продукции отображает объемы продукции, выпущенной производственными подразделениями за выбранный период.

Аналитическая панель отображает аналитику выпуска продукции подразделениями и отклонения от выпуска за выбранный период. Столбчатая диаграмма "Выпуск по подразделениям, %" показывает процент выполнения плана (часть диаграммы выше нулевой отметки) и невыполненный процент (часть ниже нуля).

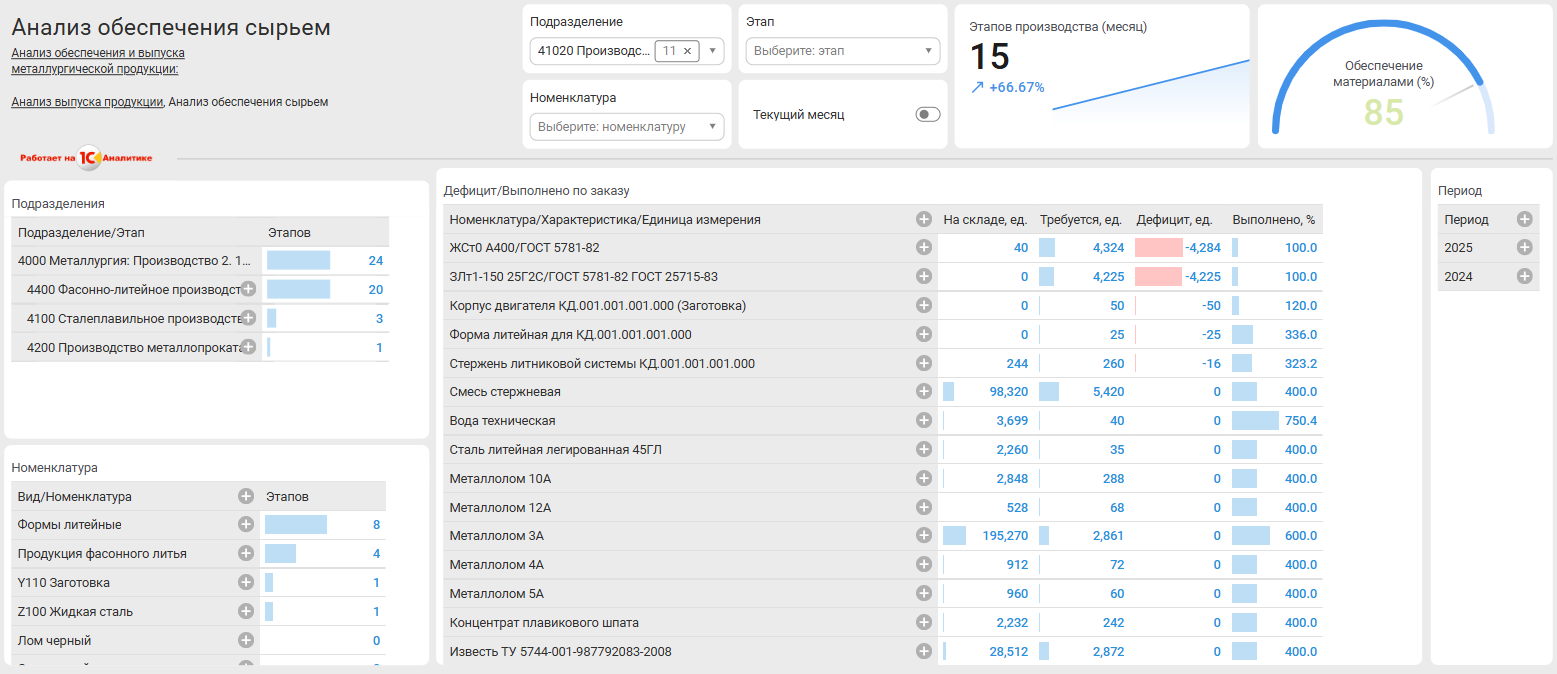

Аналитическая панель анализа обеспечения сырьем содержит данные по обеспеченности производства сырьем в разрезе выпуска продукции производственными подразделениями за выбранный период.

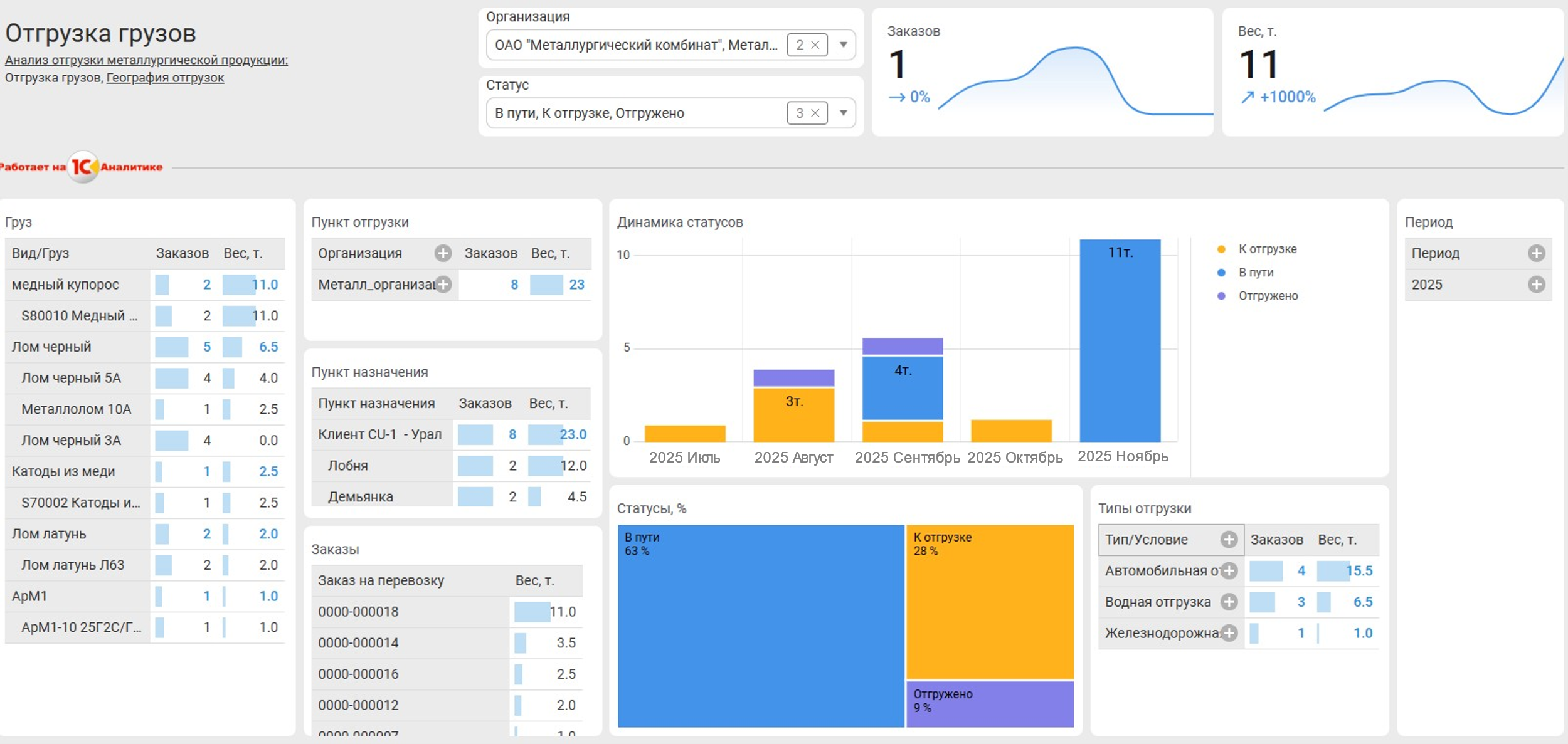

Аналитическая панель анализа отгрузки предназначена для оперативного контроля отгрузки заказов клиентов на металлургическую продукцию. Панель позволяет отслеживать состояние заказов и связанных с ними логистических операций в режиме реального времени, анализировать движение грузов, контролировать статус выполнения и оценивать объемы перевозок. Панель объединяет данные по позициям заказов и отображает их жизненный цикл от планирования до фактической отгрузки.

Технологические преимущества

Решение разработано на технологической платформе "1С:Предприятие 8.3", которая позволяет:

- обеспечить высокую надежность, производительность и масштабируемость системы;

- организовать работу с системой через интернет, в режиме тонкого клиента или веб-клиент (через обычный интернет-браузер), в том числе в "облачном" режиме;

- создавать мобильные рабочие места с использованием планшетов и иных мобильных устройств;

- настраивать интерфейс для конкретного пользователя или группы пользователей с учетом роли пользователя, его прав доступа и индивидуальных настроек.

Механизм функциональных опций, реализованный в решении, позволяет включать/выключать различные функциональные части прикладного решения без программирования (изменения конфигурации).